Stampi per rifilatura di precisione sono ampiamente utilizzati nella produzione moderna, in particolare nello stampaggio dei metalli, nella produzione di componenti automobilistici e nella produzione di apparecchiature elettroniche. L’efficienza e la comodità della sostituzione dello stampo sono diventate una parte fondamentale del processo produttivo. Nel processo di produzione tradizionale, la sostituzione dello stampo spesso richiede tempi lunghi e operazioni complesse, che non solo influiscono sull'efficienza operativa della linea di produzione, ma aumentano anche i tempi di inattività e i costi di produzione delle apparecchiature. Per far fronte a questo problema, la progettazione e la produzione di stampi per rifilatura di precisione si stanno gradualmente orientando verso una sostituzione rapida e una facile manutenzione. Il design standardizzato dello stampo costituisce la base per una rapida sostituzione. Adottando una struttura modulare, i produttori possono standardizzare le diverse parti dello stampo, consentendo la sostituzione di una sola parte o parte del modulo quando è necessaria la sostituzione, anziché dell'intero stampo. Ciò non solo consente di risparmiare tempo di sostituzione, ma semplifica anche la manutenzione dello stampo.

Per ridurre ulteriormente i tempi di inattività, molti produttori di stampi hanno adottato la tecnologia di smontaggio e installazione rapidi. Nel tradizionale processo di sostituzione dello stampo sono necessarie numerose operazioni manuali, come la rimozione delle viti e la regolazione delle posizioni, il che rende l'intero processo molto dispendioso in termini di tempo. I moderni stampi per tranciatura di precisione sono solitamente dotati di sistemi di fissaggio rapido, come morsetti a sgancio rapido e dispositivi di bloccaggio automatico. Questi design consentono di completare la sostituzione dello stampo attraverso semplici operazioni, migliorando notevolmente l'efficienza. Allo stesso tempo, questo sistema di installazione rapida riduce anche la possibilità di errori operativi umani, garantendo così che lo stampo mantenga un elevato grado di precisione dopo la reinstallazione.

Un altro mezzo per migliorare l'efficienza della sostituzione dello stampo è la gestione delle parti di preparazione dello stampo. In alcune linee di produzione ad alto volume, al fine di ridurre i tempi di fermo, le aziende prepareranno in anticipo più set di stampi ed eseguiranno ispezioni e manutenzioni regolari su di essi. Quando la linea di produzione deve sostituire lo stampo, lo stampo che è stato ispezionato e in buone condizioni può essere rapidamente sostituito. In questo modo il processo di sostituzione dello stampo non interferirà con il normale piano di produzione, accorciando notevolmente i tempi di fermo macchina. Alcuni sistemi avanzati di gestione degli stampi dispongono anche di funzioni di monitoraggio intelligenti, in grado di rilevare in anticipo l'usura e lo stato di funzionamento dello stampo e sollecitare tempestivamente l'operatore a prepararsi per la sostituzione per evitare tempi di inattività causati da guasti improvvisi.

Anche la manutenzione e la rifilatura dello stampo stesso sono diventate più convenienti. La progettazione degli stampi per rifilatura di precisione presta sempre più attenzione alla facilità di riparazione e manutenzione. Ad esempio, in alcuni ambienti di produzione ad alta frequenza, lo stampo subirà un'usura e un impatto maggiori e il lavoro di rifilatura tradizionale spesso richiede molto tempo. I moderni progetti di stampi utilizzano parti taglienti sostituibili, come coltelli e punzoni sostituibili, che possono essere rapidamente sostituiti senza smontare l'intero stampo. L'uso della tecnologia di rivestimento ad alta resistenza all'usura può anche prolungare la durata dello stampo e ridurre la frequenza di sostituzione, migliorando così ulteriormente la capacità operativa continua della linea di produzione.

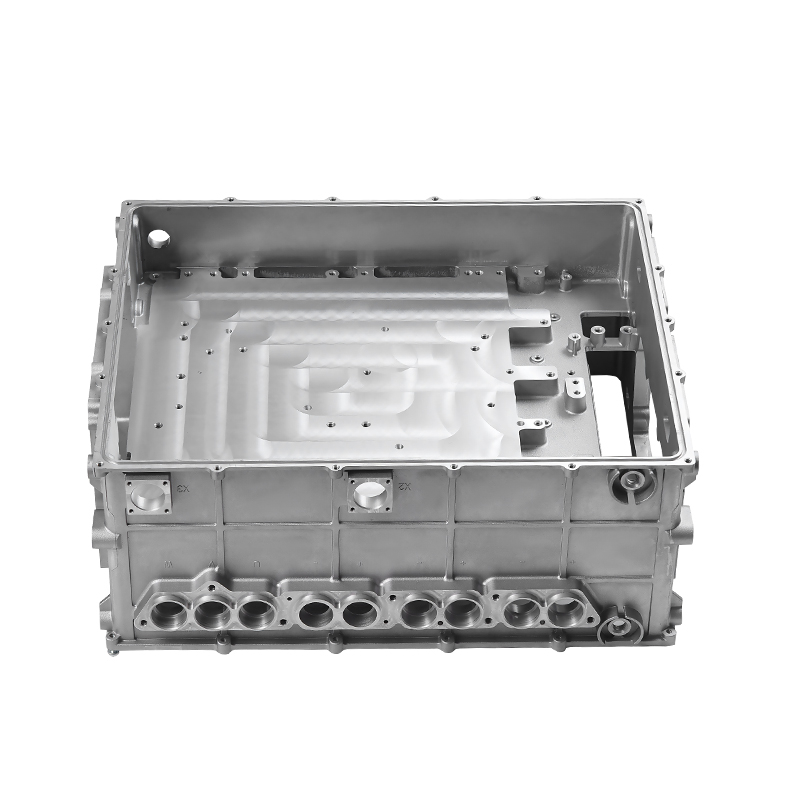

Prodotti consigliati

I prodotti forniti da aziende famose godono della profonda fiducia degli utenti.