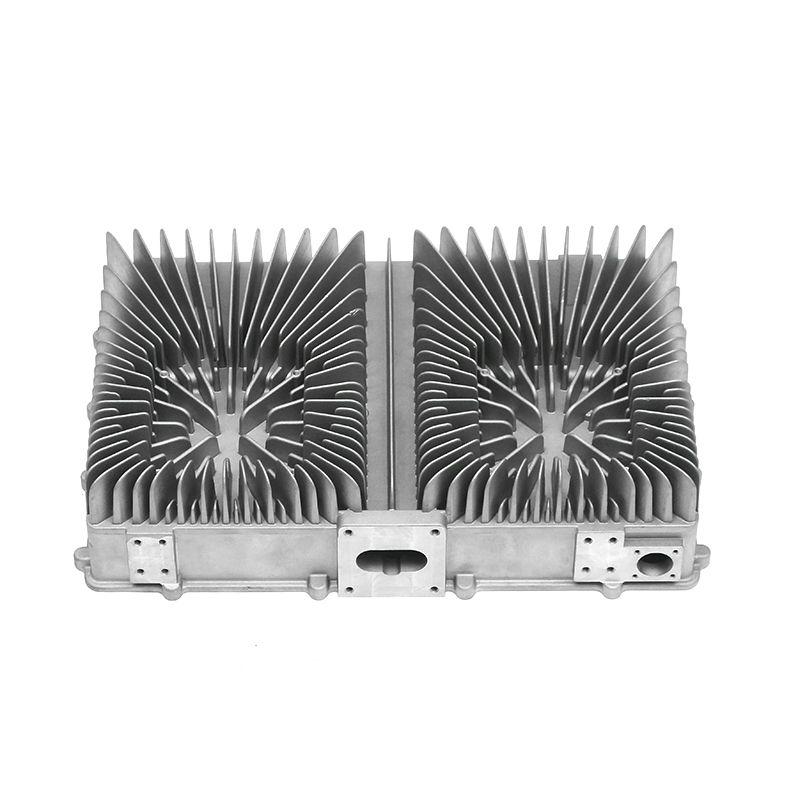

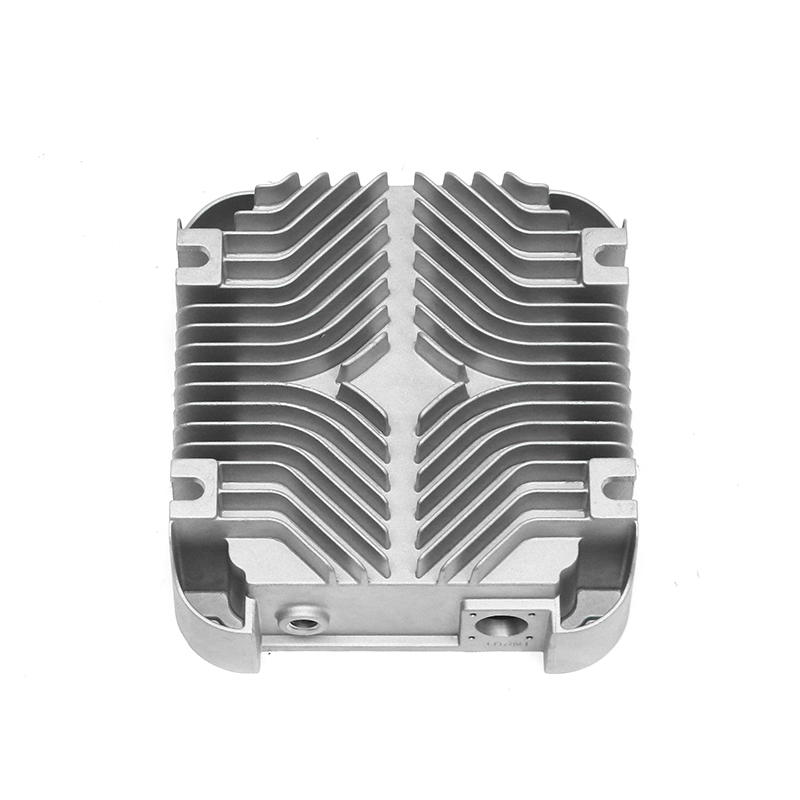

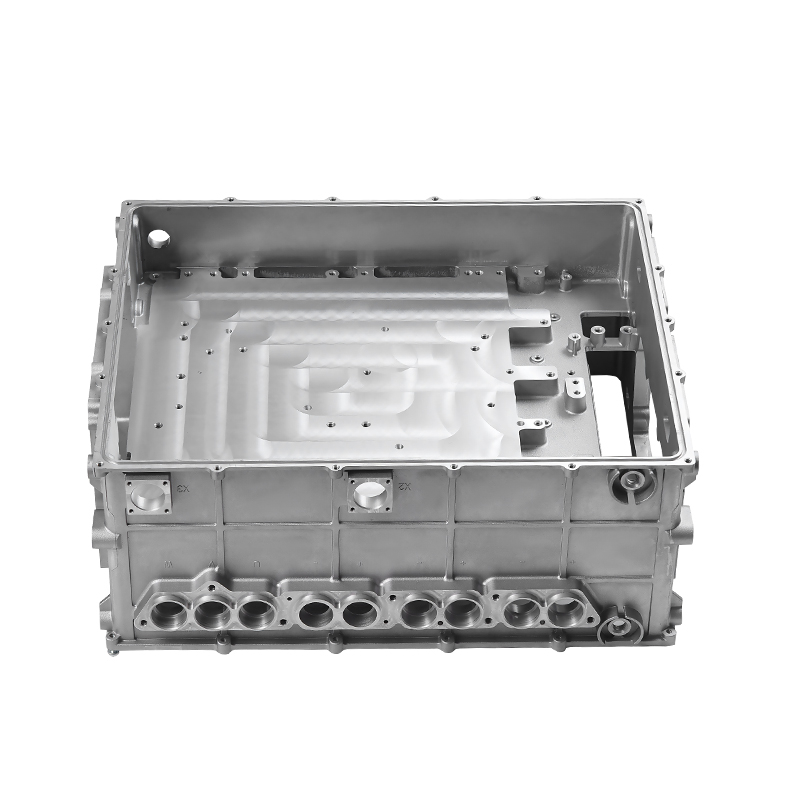

Pressofusione con raffreddamento ad aria a controllo elettronico della nuova energia svolge un ruolo vitale nel settore dei veicoli a nuova energia. La sua struttura sagomata non solo svolge la funzione di supporto meccanico, ma spesso partecipa anche direttamente alla dissipazione del calore e alla protezione elettrica. Pertanto, come garantire la stabilità della forma e la coerenza dimensionale durante il processo di produzione è diventato il requisito tecnico fondamentale nel processo di pressofusione. Una struttura stabile e coerente non solo può garantire il regolare avanzamento del successivo assemblaggio, ma influisce anche direttamente sulle prestazioni e sulla durata del prodotto.

Per ottenere stabilità di forma e coerenza dimensionale, è necessario innanzitutto un controllo rigoroso fin dalla fase di progettazione dello stampo di pressofusione. Come base dello stampaggio, la razionalità della struttura dello stampo ha un enorme impatto sullo stampaggio dei pezzi fusi. Nel processo di progettazione, è necessario considerare pienamente il ritiro del volume, la distribuzione dello stress termico e il percorso del flusso del metallo del prodotto durante il processo di raffreddamento, e adottare un sistema di colata e una struttura di scarico adeguati per evitare la deformazione o il restringimento del getto. Allo stesso tempo, anche la selezione dei materiali dello stampo e la precisione della lavorazione influiranno direttamente sulla deviazione dimensionale dello stampaggio finale. Pertanto, nel processo di produzione degli stampi, viene spesso utilizzato acciaio per utensili in lega ad alta resistenza e resistente al calore, combinato con apparecchiature di lavorazione avanzate per un controllo di alta precisione.

Anche il controllo accurato dei parametri del processo di pressofusione è un fattore importante per garantire la stabilità. La temperatura del liquido della lega, la temperatura di preriscaldamento dello stampo, la velocità di iniezione, il rapporto di pressione di iniezione e il tempo di mantenimento influiranno tutti sulla qualità di formatura della pressofusione. Nel processo di produzione, è necessario trovare un'adeguata combinazione di parametri attraverso ripetute prove sullo stampo e ottimizzazione del processo in modo che il liquido metallico possa riempire rapidamente e uniformemente la cavità dello stampo e raffreddarsi e solidificarsi sotto una ragionevole pressione di mantenimento per ridurre lo stress interno e i cambiamenti dimensionali.

Oltre al controllo del processo di stampaggio, anche la disposizione del sistema di raffreddamento ha un'influenza importante sulla precisione dello stampaggio. Poiché la struttura della pressofusione ha spesso le caratteristiche di diversi spessori locali delle pareti, la velocità di raffreddamento irregolare porterà a tassi di ritiro diversi in parti diverse, causando deformazioni. Pertanto, è ragionevole predisporre canali dell'acqua di raffreddamento nello stampo o utilizzare dispositivi ausiliari di raffreddamento ad aria per mantenere equilibrato lo scambio termico dell'intero processo di pressofusione, il che aiuta a ridurre la deviazione dimensionale e migliorare la simmetria e la stabilità della struttura complessiva.

Una volta completata la pressofusione, anche il processo di post-elaborazione gioca un ruolo importante. Alcuni pezzi pressofusi verranno trattati termicamente o sottoposti a trattamento di invecchiamento dopo la sformatura per rilasciare lo stress interno del pezzo fuso e prevenire modifiche dimensionali o fessurazioni nell'uso successivo. Inoltre, al fine di garantire che il prodotto finale sia coerente con i disegni di progettazione, è anche necessario introdurre apparecchiature di rilevamento dimensionale ad alta precisione, come macchine di misurazione a tre coordinate, per condurre ispezioni casuali o ispezioni complete su ciascun lotto per garantire che le dimensioni siano stabili entro l'intervallo di tolleranza consentito.

Nella produzione moderna, è anche possibile monitorare i parametri chiave di ciascun processo in tempo reale attraverso test automatizzati e sistemi di tracciabilità della qualità, analizzare i dati di prodotto, scoprire potenziali deviazioni del processo e apportare modifiche tempestive, garantendo così la coerenza dell'intero lotto di prodotti. Allo stesso tempo, l’uso di software di simulazione digitale sta diventando sempre più comune. Può simulare e prevedere riempimento, raffreddamento, distribuzione delle sollecitazioni, ecc. prima della pressofusione vera e propria, aiutando gli ingegneri a identificare in anticipo i punti di rischio che potrebbero causare modifiche dimensionali e migliorare la controllabilità della progettazione e della produzione del prodotto.

Prodotti consigliati

I prodotti forniti da aziende famose godono della profonda fiducia degli utenti.