Nella produzione moderna, efficienza e stabilità sono due obiettivi indispensabili nel processo produttivo, soprattutto nei settori dello stampaggio dei metalli, della formatura di componenti di automobili, della lamiera degli elettrodomestici, ecc., che impongono requisiti più rigorosi sulla capacità di funzionamento continuo degli stampi. Essendo una delle principali attrezzature per utensili, le prestazioni di stampi per rifilatura di precisione nelle linee di produzione continue influisce direttamente sul controllo del battito e sull'efficienza della produzione dell'intera catena di prodotto.

La struttura degli stampi di rifilatura di precisione è solitamente progettata con precisione, combinando più moduli funzionali come guida, posizionamento, punzonatura e scarico per garantire che ogni azione di rifilatura possa essere completata in modo accurato e rapido. In condizioni di forte battitura, lo stampo deve resistere a frequenti cambiamenti di carico e shock di movimento, il che richiede non solo una buona resistenza meccanica dello stampo stesso, ma anche sufficiente rigidità e durata. Il materiale di fabbricazione dello stampo utilizza solitamente acciaio legato con elevata tenacità ed elevata resistenza all'usura ed è rinforzato mediante trattamento termico per migliorare la durata e la stabilità dimensionale dello stampo in caso di lavoro continuo a lungo termine.

Per adattarsi alle operazioni ad alta frequenza, le parti mobili di accoppiamento dello stampo, come perni di guida, manicotti di guida, cursori, ecc., devono anche garantire una lubrificazione regolare e un accoppiamento preciso per evitare un'eccessiva usura o cambiamenti di gioco che portano a una diminuzione della precisione di rifilatura. Inoltre, il dispositivo di scarico deve avere anche sufficiente resilienza e velocità di risposta per garantire che un ciclo completo di rifilatura venga completato in breve tempo e lasciare spazio sufficiente per il pezzo successivo. Questa capacità di ciclo efficiente è spesso una base tecnica importante per linee di produzione automatizzate ad alto rendimento.

Nelle applicazioni pratiche, gli stampi per rifilatura di precisione vengono spesso utilizzati insieme a punzonatrici ad alta velocità o sistemi di alimentazione automatica per creare una modalità operativa di battitura stabile e controllabile. Per evitare dilatazione termica, cricche da fatica o piccole deformazioni causate dal funzionamento continuo a lungo termine, all'inizio della progettazione vengono integrate nello stampo l'analisi dello stress termico e la simulazione del carico dinamico. Simulando le condizioni di forza e vibrazione dello stampo a diverse frequenze, il produttore rinforza la struttura dell'area vulnerabile o ottimizza in anticipo la selezione del materiale, migliorando così la stabilità delle prestazioni dell'intero sistema di stampo nel funzionamento ad alta frequenza.

La modalità di lavoro ad alta velocità pone, oltre all'affidabilità della struttura hardware, anche requisiti elevati in termini di precisione di lavorazione dello stampo. Solo quando è garantita la precisione delle parti chiave come la lama, il contorno di rifilatura e la superficie di pressatura, lo stampo può mantenere una qualità di rifilatura costante durante il funzionamento rapido. Piccole deviazioni nei dettagli possono causare l'espansione della deviazione del prodotto finito dopo operazioni ripetute a lungo termine e persino causare problemi come vibrazioni dell'attrezzatura e inceppamenti dello stampo. Pertanto, durante il processo di lavorazione e assemblaggio, la tolleranza di produzione di ciascun set di stampi di rifinitura di precisione viene rigorosamente controllata per garantire che possano ancora funzionare stabilmente in condizioni di funzionamento ad alta velocità.

Per prolungare la durata dello stampo in un ambiente ad alta frequenza, alcune aziende applicheranno anche un rivestimento resistente all'usura sulla superficie dello stampo o organizzeranno regolarmente cicli di manutenzione per ridurre il rischio di tempi di inattività mediante la molatura e la sostituzione delle parti soggette ad usura. Inoltre, alcuni sistemi di stampi intelligenti sono dotati anche di sensori per monitorare la temperatura dello stampo, i tempi di impatto o l'usura, e ricordare agli utenti di eseguire un intervento di manutenzione prima di raggiungere la soglia impostata per evitare guasti improvvisi che incidono sul ritmo di produzione.

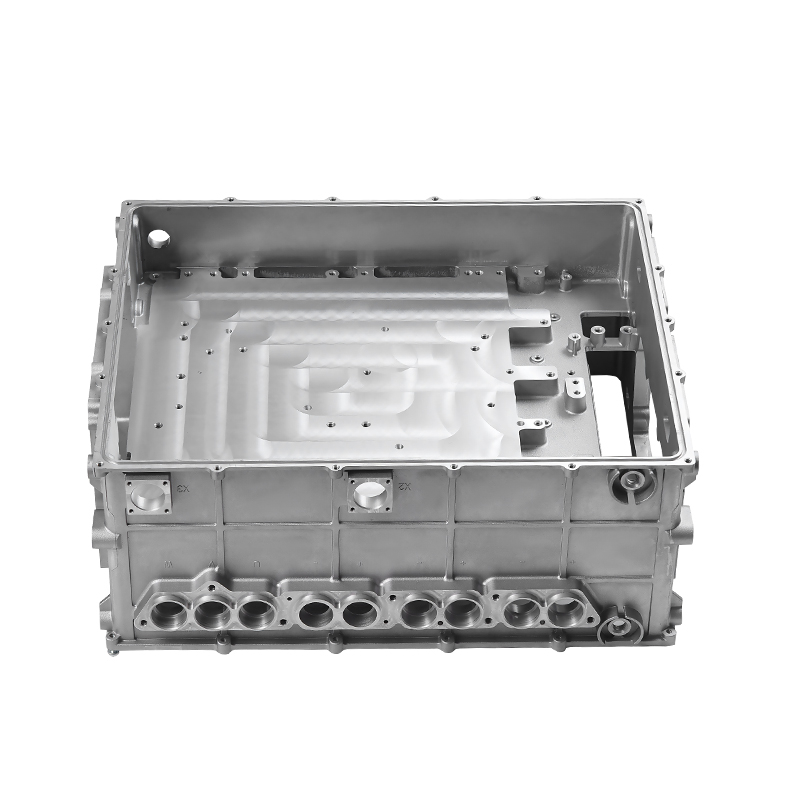

Prodotti consigliati

I prodotti forniti da aziende famose godono della profonda fiducia degli utenti.