Introduzione ai processi di pressofusione

La pressofusione è un processo di fabbricazione ampiamente utilizzato per la produzione di componenti metallici con elevata precisione e ripetibilità. Implica la forzatura del metallo fuso nella cavità dello stampo ad alta pressione per formare forme complesse. Nell'ambito della pressofusione, esistono diversi approcci come la pressofusione ordinaria e stampo per rifilatura di precisione pressofusione. Comprendere le differenze tra questi processi è essenziale per produttori e progettisti quando selezionano un metodo per applicazioni specifiche. La scelta del processo influisce sulla precisione dimensionale, sulla finitura superficiale, sulle proprietà meccaniche e sull'efficienza produttiva.

Panoramica della pressofusione ordinaria

La pressofusione ordinaria è l'approccio tradizionale in cui il metallo fuso viene iniettato in una cavità dello stampo prelavorata, lasciato solidificare e quindi espulso. Dopo la fusione, vengono utilizzati processi di rifilatura secondari per rimuovere il materiale in eccesso, come bave, canali di colata e canali. Sebbene questo metodo sia adatto per un'ampia gamma di applicazioni, spesso comporta fasi di finitura aggiuntive, potenziali deviazioni dimensionali e tassi di scarto più elevati per componenti con tolleranze ristrette.

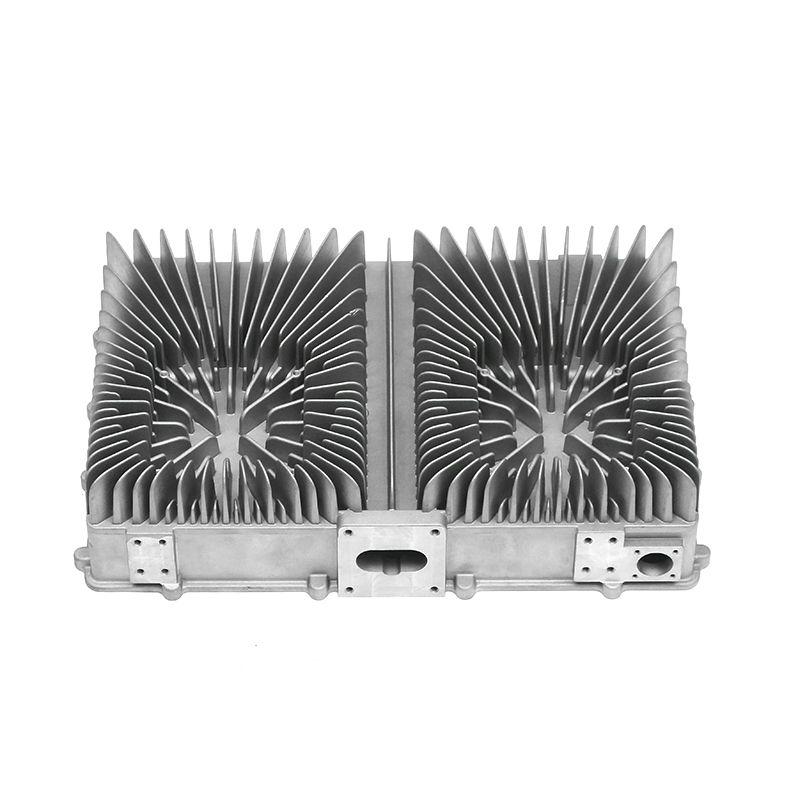

Panoramica della pressofusione in stampi con rifinitura di precisione

La pressofusione in stampi con rifilatura di precisione migliora la pressofusione ordinaria integrando il processo di rifilatura direttamente nella progettazione dello stampo. In questo metodo, lo stampo è progettato per consentire la rimozione precisa del materiale in eccesso durante il ciclo di colata iniziale. Questa integrazione riduce o elimina la necessità di operazioni di rifilatura separate e garantisce una maggiore precisione dimensionale. La pressofusione in stampi con rifinitura di precisione è particolarmente vantaggiosa per componenti con geometrie complesse o tolleranze strette in cui la post-elaborazione potrebbe introdurre incoerenze.

Differenze nella progettazione degli stampi

Il design dello stampo è una delle principali distinzioni tra la pressofusione ordinaria e la pressofusione con stampo di precisione. I normali stampi per pressofusione si concentrano principalmente sulla formazione della forma del pezzo, mentre la rifinitura viene eseguita separatamente. Gli stampi per rifinitura di precisione incorporano cavità aggiuntive, perni di espulsione e bordi taglienti per consentire una rifinitura precisa durante l'espulsione. Ciò si traduce in un componente con sbavature minime, bordi uniformi e requisiti di post-elaborazione ridotti. La complessità della progettazione dello stampo è maggiore per la rifinitura di precisione, ma fornisce risultati più coerenti per la produzione in grandi volumi.

Confronto delle caratteristiche di progettazione dello stampo

| Caratteristica | Pressofusione ordinaria | Pressofusione di stampi per rifilatura di precisione |

|---|---|---|

| Complessità dello stampo | Moderato | Alto, include funzionalità di rifinitura integrate |

| Processo di rifinitura | Operazione secondaria separata | Integrato nello stampo durante la fusione |

| Precisione dimensionale | Moderato, may require adjustments | Deviazioni elevate e ridotte |

| Bava e materiale in eccesso | Richiede la rimozione | Ridotto al minimo durante il casting |

Differenze nell'efficienza produttiva

La pressofusione in stampi con rifilatura di precisione offre vantaggi in termini di efficienza produttiva combinando fusione e rifilatura in un'unica operazione. La pressofusione ordinaria richiede tempo e manodopera aggiuntivi per rimuovere la bava ed eseguire le operazioni di finitura. Riducendo la post-elaborazione, gli stampi con rifinitura di precisione possono ridurre i tempi di ciclo, abbassare i costi di manodopera e aumentare la produttività complessiva. La ridotta necessità di operazioni secondarie riduce al minimo anche il rischio di errori o danni durante la movimentazione.

Considerazioni sui materiali e sulla meccanica

La scelta del metodo di pressofusione può influenzare le proprietà meccaniche e l'utilizzo del materiale del componente finale. La pressofusione in stampi con rifinitura di precisione produce parti con spessore più uniforme e minori concentrazioni di stress, il che può migliorare l'integrità strutturale. La pressofusione ordinaria, se abbinata alla rifilatura separata, può introdurre piccoli difetti o superfici irregolari che possono influire sulle prestazioni meccaniche. Il taglio di precisione aiuta a ottimizzare l'utilizzo del materiale e riduce gli sprechi, contribuendo a una produzione economicamente vantaggiosa.

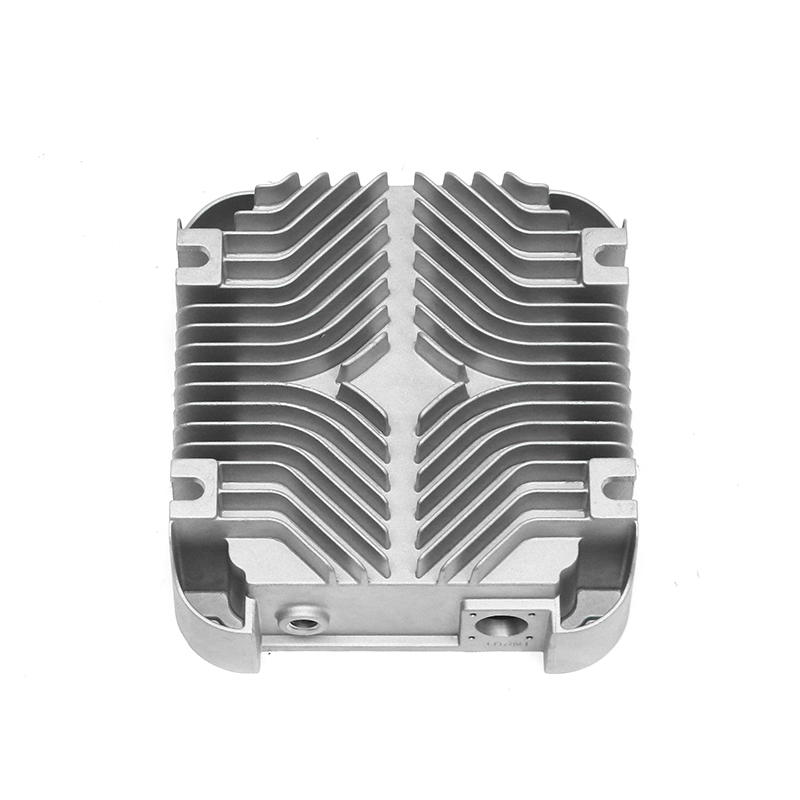

Finitura superficiale e differenze estetiche

La finitura superficiale è un'altra area in cui stampo per rifilatura di precisione die casting fornisce vantaggi. I normali componenti di pressofusione possono presentare bordi irregolari, bave residue o segni derivanti dalla rifinitura secondaria. Gli stampi per rifinitura di precisione consentono bordi più puliti e superfici più lisce direttamente dallo stampo, riducendo la necessità di levigatura, lucidatura o altri processi di finitura. Questa caratteristica è particolarmente preziosa per parti o componenti visibili che richiedono un'estetica superficiale di alta qualità.

Confronto tra caratteristiche superficiali e meccaniche

| Aspetto | Pressofusione ordinaria | Pressofusione di stampi per rifilatura di precisione |

|---|---|---|

| Levigatezza della superficie | Moderato, requires finishing | È necessaria una finitura elevata e minima |

| Uniformità dei bordi | Può variare dopo il taglio | Coerente grazie alla rifinitura integrata |

| Integrità strutturale | Buono, potrebbe avere punti di stress | Lo spessore uniforme e migliorato riduce i difetti |

| Rifiuti materiali | Maggiore a causa del taglio secondario | Il processo integrato e ribassato riduce al minimo gli sprechi |

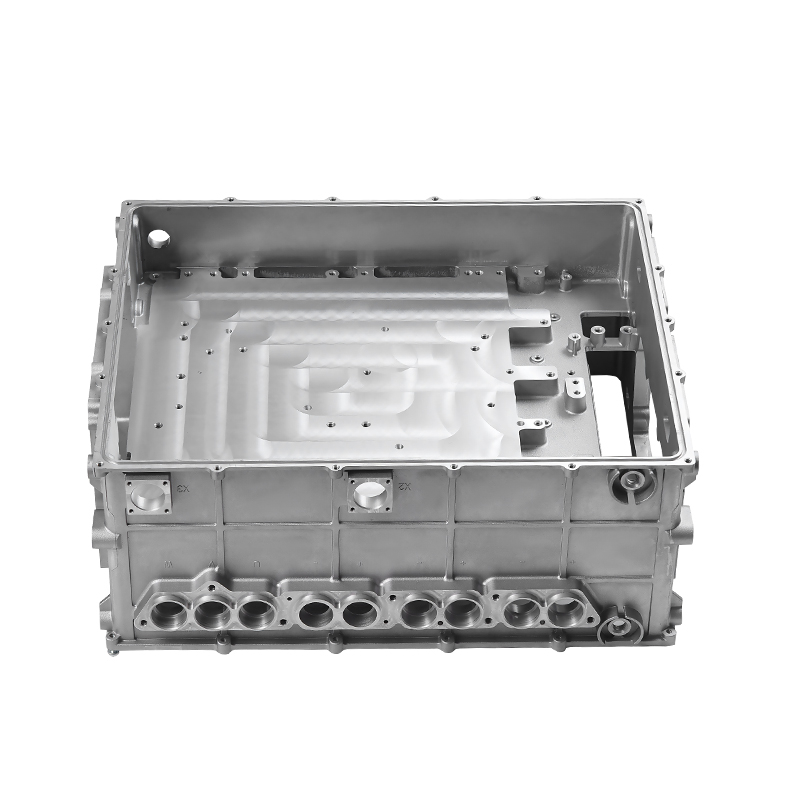

Applicazioni e casi d'uso

La pressofusione in stampi con rifilatura di precisione è particolarmente adatta per le industrie che richiedono componenti di alta precisione, come quella automobilistica, elettronica, aerospaziale e dei dispositivi medici. Parti con geometrie complesse, pareti sottili o requisiti estetici traggono vantaggio da questo metodo. La pressofusione ordinaria rimane adatta per componenti semplici e di grandi dimensioni dove tolleranze elevate e finitura superficiale non sono fondamentali. La scelta del processo di pressofusione appropriato dipende da fattori quali la complessità dei componenti, il volume di produzione, i requisiti dei materiali e considerazioni sui costi.

Implicazioni sui costi

Sebbene la pressofusione con stampi con rifinitura di precisione possa comportare costi iniziali di progettazione e produzione dello stampo più elevati a causa della sua complessità, può comportare costi di produzione complessivi inferiori. La riduzione della manodopera per la rifilatura secondaria, il minor spreco di materiale e i cicli di produzione più rapidi contribuiscono all'efficienza dei costi. La pressofusione ordinaria ha costi di stampo inferiori ma può comportare costi di manodopera e finitura più elevati, soprattutto per la produzione in grandi volumi o per componenti che richiedono tolleranze strette.

Considerazioni su costi e produzione

| Fattore | Pressofusione ordinaria | Pressofusione di stampi per rifilatura di precisione |

|---|---|---|

| Costo dello stampo | Più in basso | Maggiore grazie al design della rifinitura integrata |

| Lavoro post-elaborazione | Più alto, richiede rifinitura e rifinitura | Minimal, rifinitura integrata |

| Utilizzo del materiale | Moderato | Sprechi migliorati e ridotti |

| Velocità di produzione | Moderato | Operazioni secondarie più elevate e meno |

Conclusione sui vantaggi della pressofusione in stampi con rifinitura di precisione

La pressofusione in stampi con rifinitura di precisione offre numerosi vantaggi rispetto alla pressofusione ordinaria, tra cui una maggiore precisione dimensionale, una migliore finitura superficiale, una post-elaborazione ridotta e un migliore utilizzo del materiale. Sebbene i costi iniziali di progettazione e produzione dello stampo possano essere più elevati, l’efficienza complessiva, la coerenza e la qualità dei componenti spesso giustificano l’investimento, in particolare per la produzione ad alta precisione o in grandi volumi. Comprendere le differenze tra questi processi consente ai produttori di selezionare il metodo ottimale in base ai requisiti dei componenti, agli obiettivi di produzione e a considerazioni sui costi.