Introduzione alla pressofusione della pompa dell'acqua per auto

Le pompe dell'acqua per auto svolgono un ruolo cruciale nel sistema di raffreddamento del veicolo facendo circolare il liquido refrigerante attraverso il motore per prevenire il surriscaldamento. La produzione di questi componenti richiede precisione ed efficienza, motivo per cui la pressofusione è diventata un metodo di produzione popolare. La pressofusione è un processo in cui il metallo fuso viene iniettato in uno stampo per produrre parti altamente dettagliate e durevoli. Questo metodo offre numerosi vantaggi rispetto alle tecniche di produzione tradizionali, soprattutto in termini di riduzione degli sprechi, miglioramento dell’efficienza energetica e contributo alla sostenibilità ambientale.

Processo di pressofusione e suo ruolo nella produzione

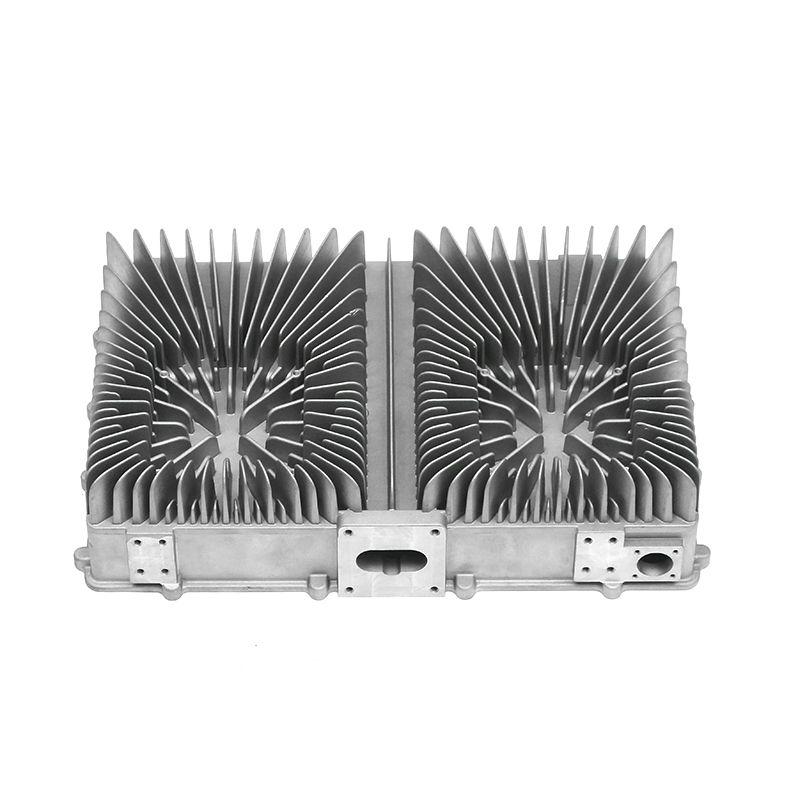

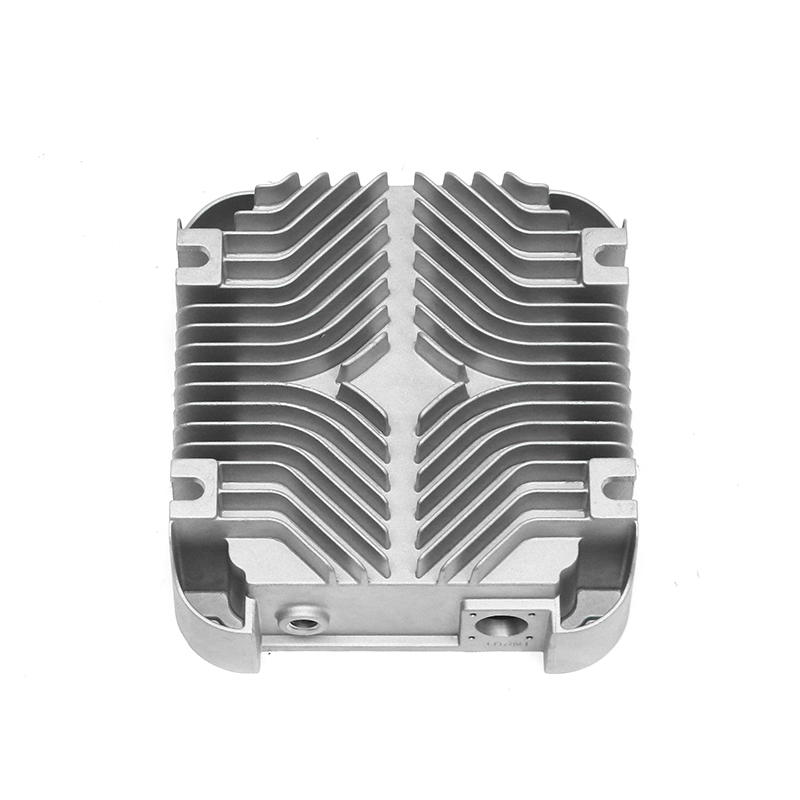

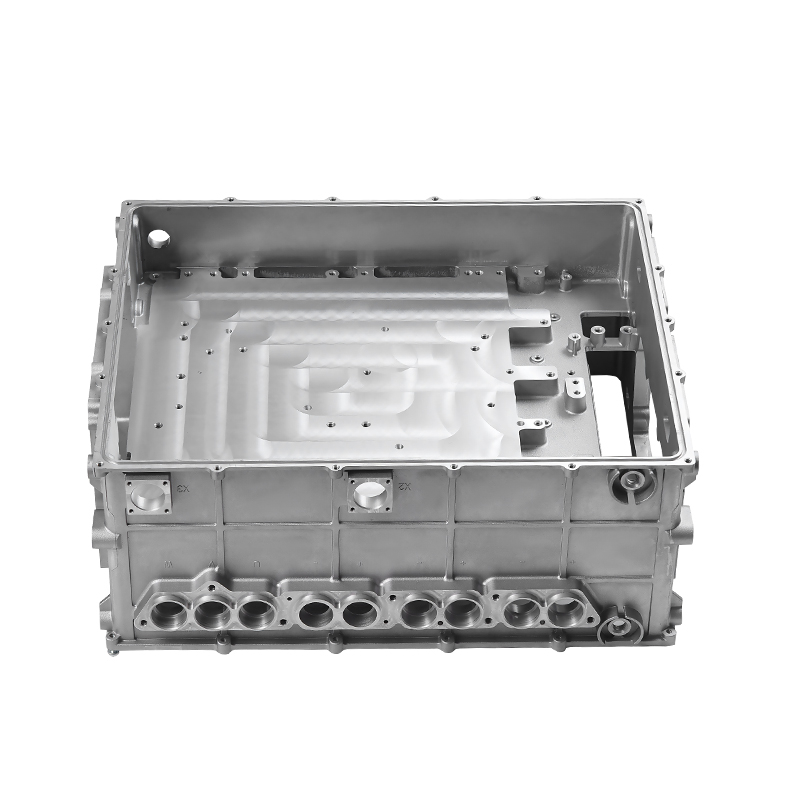

La pressofusione è un processo di fabbricazione utilizzato per produrre parti metalliche forzando il metallo fuso in uno stampo ad alta pressione. Questa tecnica viene utilizzata per un'ampia varietà di parti in settori quali quello automobilistico, aerospaziale ed elettronico. Nel caso delle pompe dell'acqua per auto, la pressofusione consente la creazione di componenti con design complessi ed elevata precisione dimensionale. La precisione offerta dalla pressofusione garantisce che le parti si adattino perfettamente al sistema di raffreddamento del veicolo, migliorando sia le prestazioni che la longevità. Utilizzando materiali di alta qualità come le leghe di alluminio e magnesio, la pressofusione riduce anche il peso della pompa dell'acqua dell'auto, contribuendo a migliorare l'efficienza del carburante.

Riduzione degli sprechi di materiale nella pressofusione

Uno dei principali vantaggi ambientali della pressofusione, in particolare nella produzione di pompe dell'acqua per auto , è la riduzione degli sprechi di materiale. I metodi di produzione tradizionali, come la lavorazione meccanica, spesso generano quantità significative di materiale di scarto, che deve essere smaltito o riciclato. Al contrario, la pressofusione è un processo quasi netto, il che significa che la parte finale è vicina alle sue dimensioni finali appena uscita dallo stampo. Ciò riduce significativamente la necessità di processi secondari come la lavorazione meccanica, che possono produrre notevoli quantità di rifiuti. Inoltre, qualsiasi metallo in eccesso derivante dal processo di pressofusione, come traboccamenti o materozze, può essere riciclato e riutilizzato nei cicli produttivi successivi, riducendo ulteriormente gli sprechi e preservando le risorse.

Efficienza energetica nel processo di pressofusione

Il consumo di energia è un fattore critico in qualsiasi processo produttivo e la pressofusione offre notevoli vantaggi in termini di efficienza energetica. Il processo richiede l’uso di macchinari ad alta pressione per iniettare il metallo fuso negli stampi, ma l’energia utilizzata in questo processo è relativamente bassa rispetto ad altre tecniche di produzione, come la forgiatura o la fusione con stampi in sabbia. Questa efficienza deriva dalla precisione degli stampi per pressofusione, che riducono la necessità di riscaldamento o raffreddamento eccessivo. Inoltre, l’elevata resistenza e durata dei componenti pressofusi, come le pompe dell’acqua delle automobili, riducono la frequenza delle sostituzioni, diminuendo ulteriormente l’energia complessiva richiesta per la produzione e l’utilizzo.

Migliori opportunità di riciclaggio

Il riciclaggio gioca un ruolo significativo nel migliorare la sostenibilità ambientale della pressofusione, soprattutto nel settore automobilistico. I componenti pressofusi, come le pompe dell'acqua delle automobili, sono spesso realizzati in leghe di alluminio e magnesio, entrambe altamente riciclabili. Il processo di riciclaggio di questi materiali richiede molta meno energia rispetto alla produzione di nuovo metallo da minerali grezzi. L’alluminio, ad esempio, può essere riciclato più volte senza perdere le sue proprietà, rendendolo una scelta rispettosa dell’ambiente per la produzione di pompe dell’acqua per auto. Utilizzando materiali riciclati nel processo di pressofusione, i produttori possono ridurre la domanda di metalli vergini, abbassando il consumo di energia e riducendo l’impatto ambientale associato all’estrazione e alla raffinazione dei metalli.

Riduzione dell'impronta di carbonio nella produzione automobilistica

La produzione automobilistica è ad alta intensità energetica e ridurre l’impronta di carbonio di questo processo è essenziale per raggiungere gli obiettivi di sostenibilità. La pressofusione aiuta a ridurre l’impronta di carbonio della produzione di pompe dell’acqua per auto in diversi modi. Innanzitutto, riducendo gli sprechi di materiali e il consumo di energia, si riduce l’impatto ambientale complessivo della produzione. In secondo luogo, l’uso di materiali leggeri come alluminio e magnesio nelle parti pressofuse contribuisce a ridurre il peso del veicolo, che a sua volta migliora l’efficienza del carburante e riduce le emissioni nel corso della vita del veicolo. Il peso ridotto della pompa dell’acqua dell’auto riduce anche la quantità di energia necessaria per trasportare il veicolo durante la produzione e la consegna, diminuendo ulteriormente l’impronta di carbonio associata alla catena di fornitura.

Miglioramento della durata e della longevità delle pompe dell'acqua per auto

Anche la durevolezza e la longevità delle pompe dell'acqua per auto prodotte tramite pressofusione contribuiscono ai benefici ambientali. Le pompe dell'acqua pressofuse sono note per la loro elevata robustezza e resistenza all'usura e alla corrosione, che ne prolunga la durata. Di conseguenza, i veicoli dotati di pompe dell’acqua pressofuse hanno meno probabilità di richiedere sostituzioni frequenti, riducendo la quantità di rifiuti generati dalle parti scartate. I componenti più duraturi contribuiscono inoltre a ridurre le esigenze di manutenzione e a ridurre il consumo di risorse necessarie per la riparazione e la sostituzione delle parti. Migliorando la durata delle pompe dell'acqua per auto, la pressofusione aiuta a promuovere un approccio più sostenibile alla produzione e all'utilizzo del settore automobilistico.

Riduzione della necessità di imballaggio e trasporto

La precisione della produzione pressofusa si traduce anche in parti più uniformi e adatte allo scopo, riducendo la necessità di imballaggi e trasporti in eccesso. Poiché le dimensioni delle parti pressofuse sono estremamente precise, sono meno necessarie fasi di lavorazione aggiuntive o imballaggi personalizzati per proteggere le parti durante la spedizione. Questa riduzione degli imballaggi non solo diminuisce l’uso dei materiali, ma riduce anche l’impatto ambientale associato al trasporto dei materiali in eccesso. Inoltre, la natura leggera delle pompe dell’acqua per auto pressofuse riduce i costi di trasporto e le emissioni, poiché sono necessarie meno risorse per spostare le parti finite dal produttore allo stabilimento di assemblaggio dell’auto.

Rapporto costo-efficacia e suo legame con la sostenibilità ambientale

Sebbene il costo iniziale delle attrezzature e degli stampi per pressofusione possa essere elevato, il rapporto costo-efficacia a lungo termine di questo metodo offre vantaggi ambientali indiretti. La riduzione degli sprechi di materiale, del consumo di energia e della necessità di lavorazioni aggiuntive contribuisce a ridurre il costo complessivo per unità. Questi risparmi sui costi possono essere reinvestiti per migliorare ulteriormente le tecniche di produzione o implementare altre iniziative di sostenibilità. Inoltre, la ridotta frequenza di riparazioni e sostituzioni associata alle pompe dell’acqua per auto pressofuse contribuisce a ridurre il costo complessivo di proprietà per i consumatori, incoraggiando l’adozione di prodotti più rispettosi dell’ambiente.

Impatto sulla catena di fornitura e sulle economie locali

La pressofusione può avere effetti positivi anche sulla filiera e sulle economie locali. Poiché le parti pressofuse vengono spesso prodotte in prossimità degli impianti di assemblaggio, le distanze di trasporto possono essere ridotte al minimo, riducendo così l'impatto ambientale associato alle spedizioni a lunga distanza. Inoltre, l’elevata efficienza della pressofusione significa che sono necessarie meno materie prime per produrre lo stesso numero di parti, il che aiuta a preservare le risorse. L’aumento della domanda di componenti pressofusi può anche creare posti di lavoro negli impianti di produzione locali, sostenendo le economie regionali pur mantenendo l’attenzione sulla sostenibilità ambientale.

Sfide e sviluppi futuri nella pressofusione

Sebbene la pressofusione offra numerosi vantaggi ambientali, ci sono sfide che devono essere affrontate per migliorarne ulteriormente la sostenibilità. Ad esempio, la produzione di leghe di alluminio e magnesio per pressofusione può ancora richiedere un’elevata intensità energetica, in particolare nelle fasi di estrazione e lavorazione. Tuttavia, man mano che la tecnologia continua ad avanzare, stanno emergendo nuovi metodi per la produzione e il riciclaggio di leghe più efficienti dal punto di vista energetico. I ricercatori stanno esplorando materiali alternativi e tecniche innovative, come la stampa 3D, che potrebbero ridurre ulteriormente il consumo energetico e gli sprechi nel processo di produzione. Lo sviluppo di pratiche più sostenibili nella pressofusione sarà essenziale per soddisfare la crescente domanda di una produzione automobilistica rispettosa dell’ambiente.

Tabella comparativa dei benefici ambientali

| Vantaggio | Impatto della pressofusione |

|---|---|

| Riduzione degli sprechi di materiale | Scarti e materiale in eccesso ridotti al minimo, con la possibilità di riciclare il metallo delle fusioni precedenti |

| Efficienza energetica | Consumo energetico inferiore rispetto ai metodi tradizionali di fusione e lavorazione |

| Opportunità di riciclaggio | L’elevata riciclabilità di materiali come l’alluminio e il magnesio riduce l’estrazione delle risorse e il consumo di energia |

| Riduzione dell'impronta di carbonio | Emissioni ridotte grazie a materiali leggeri, minore energia utilizzata nei trasporti e componenti più durevoli |

| Durabilità e longevità | Le parti durano più a lungo, riducendo la necessità di sostituzioni e minimizzando gli sprechi nel tempo |

| Efficacia in termini di costi | Costi di produzione complessivi inferiori, consentendo il reinvestimento in pratiche sostenibili |