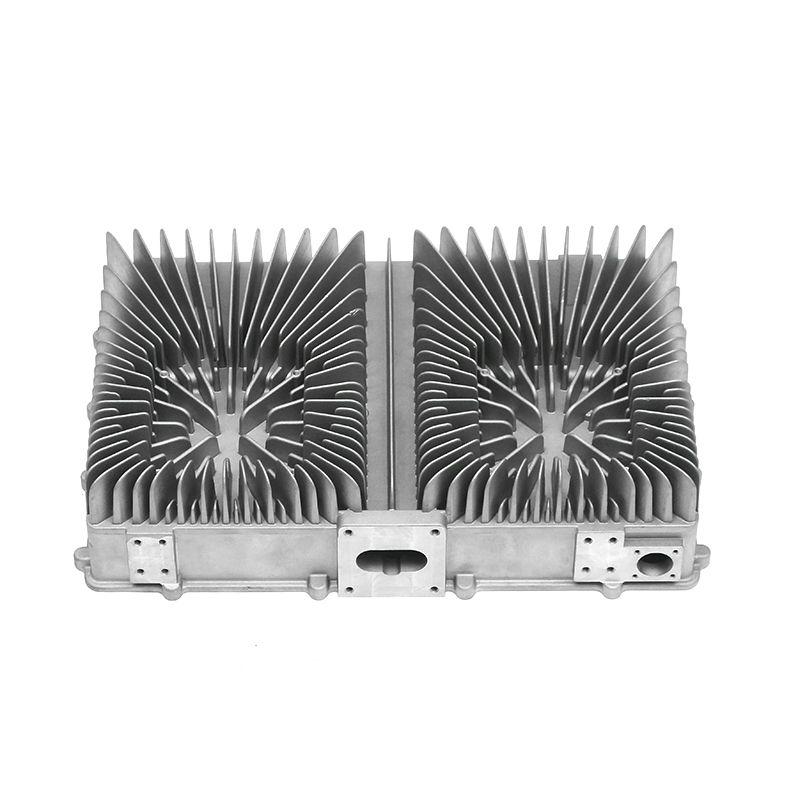

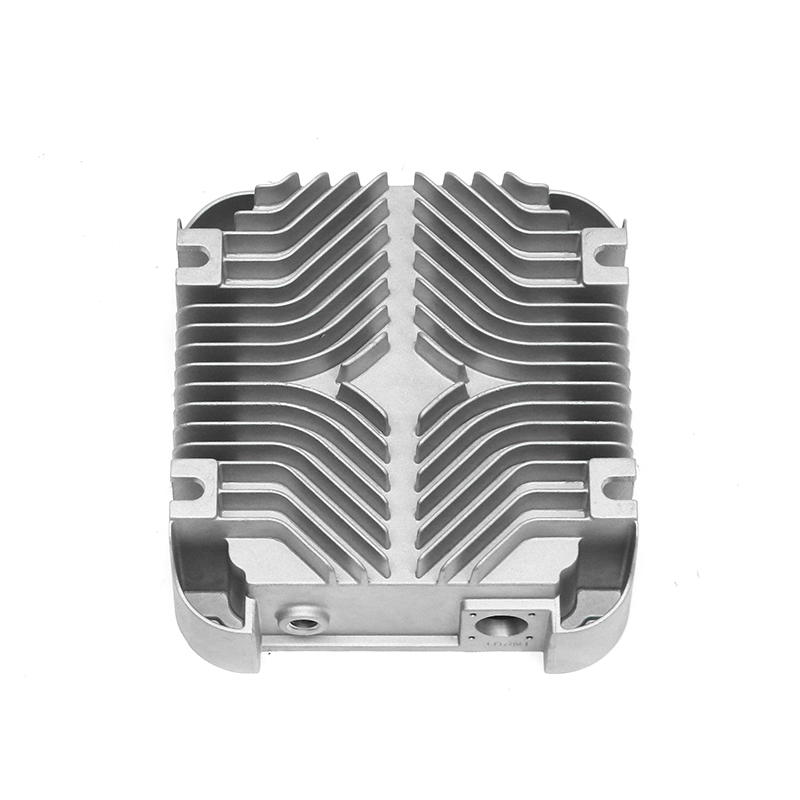

Il primo passo nella produzione di un prodotto di alta qualità nuovo alloggiamento del motore energetico è un design approfondito della shell. Gli alloggiamenti dei motori devono essere personalizzati per soddisfare specifici requisiti strutturali e dimensionali. Ciò include un'attenta considerazione della forma, dell'integrità strutturale e dell'inclusione di fori per la dissipazione del calore. Questi fori di dissipazione del calore sono essenziali per regolare la temperatura del motore durante il funzionamento, garantendone il funzionamento ottimale anche in condizioni di stress elevato. L'attenta progettazione della forma e della struttura dell'alloggiamento contribuisce all'efficienza complessiva del motore, riducendo al minimo la perdita di energia e aumentando la durata del motore.

La scelta del materiale giusto per l'alloggiamento del motore è fondamentale. Il materiale non deve solo fornire resistenza e durata sufficienti, ma anche essere leggero e resistente alla corrosione. Per la pressofusione delle carcasse dei motori di nuova energia, i produttori spesso scelgono le leghe di alluminio, note per la loro conduttività termica e resistenza alla corrosione superiori. Questi materiali migliorano le prestazioni e l'efficienza complessive del motore, garantendo al tempo stesso che l'alloggiamento possa resistere ai rigori dell'uso quotidiano in varie condizioni atmosferiche.

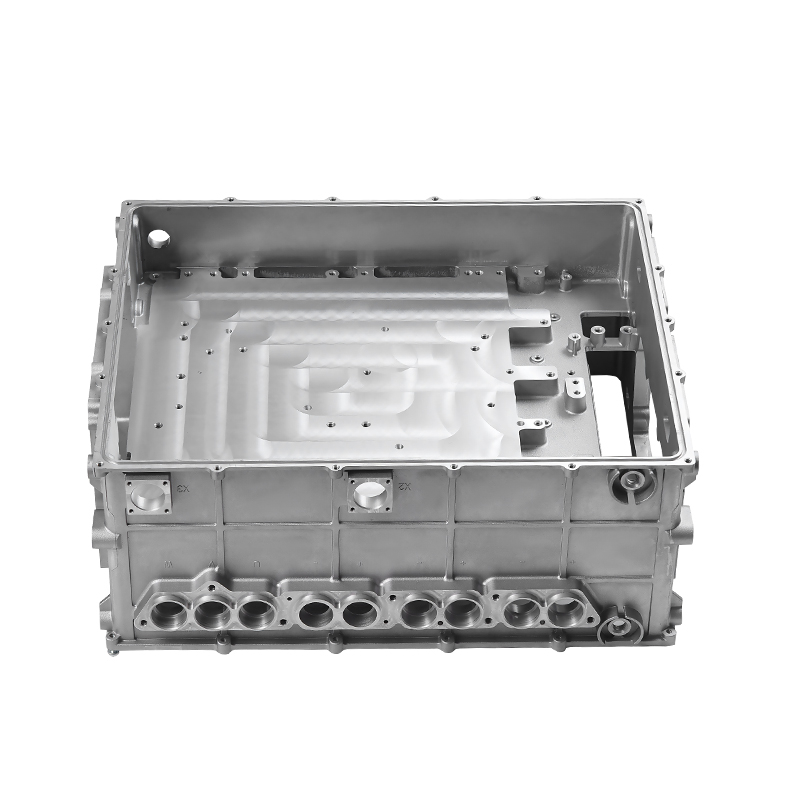

Una volta finalizzati il design e la selezione dei materiali, l'alloggiamento del motore viene sottoposto al processo di formatura. Questa fase prevede l'utilizzo di metodi di pressofusione, estrusione o fusione per modellare l'alloggiamento del motore. La pressofusione è particolarmente apprezzata per la sua precisione e capacità di creare geometrie complesse con elevata accuratezza. Il processo garantisce che ogni componente dell'alloggiamento del motore soddisfi rigorose specifiche di progettazione, mantenendo al tempo stesso l'efficienza in termini di costi nella produzione su larga scala. La capacità di creare intricati canali di dissipazione del calore all'interno del processo di pressofusione migliora le prestazioni complessive del motore, migliorando l'efficienza energetica e prevenendo il surriscaldamento.

Per migliorare ulteriormente la durata e l'aspetto estetico dell'alloggiamento del motore, vengono applicati una serie di trattamenti superficiali. Questi trattamenti includono processi di spruzzatura e anodizzazione, che non solo migliorano la resistenza alla corrosione dell'alloggiamento ma forniscono anche una finitura elegante e lucida. Il processo di anodizzazione aumenta la resistenza del materiale all'usura, garantendo che l'alloggiamento del motore possa resistere a condizioni ambientali difficili, come elevata umidità o esposizione al sale. Questi trattamenti superficiali sono essenziali per migliorare sia la longevità che l'aspetto della carcassa del motore.

Dopo che l'alloggiamento del motore è stato prodotto e trattato in superficie, viene sottoposto a un accurato processo di assemblaggio. Durante l'assemblaggio, l'alloggiamento del motore viene accuratamente integrato con gli altri componenti del motore per formare un'unità completa. Una volta assemblato, l'alloggiamento del motore è soggetto a una serie di rigorosi test di qualità per garantire che soddisfi gli standard richiesti in termini di prestazioni, sicurezza e durata. Questi test simulano le condizioni operative reali, garantendo che l'alloggiamento del motore possa resistere a temperature estreme, scenari ad alto stress e uso continuo senza compromettere l'efficienza del motore.