Nel processo di produzione della pressofusione di pressofusione dell'alloggiamento del motore New Energy , è fondamentale ottimizzare il consumo energetico e migliorare l’economia. Una progettazione ragionevole del processo, la selezione dei materiali, la gestione delle attrezzature e l'ottimizzazione del processo produttivo possono raggiungere l'obiettivo del risparmio energetico e della riduzione dei consumi garantendo al tempo stesso la qualità del prodotto.

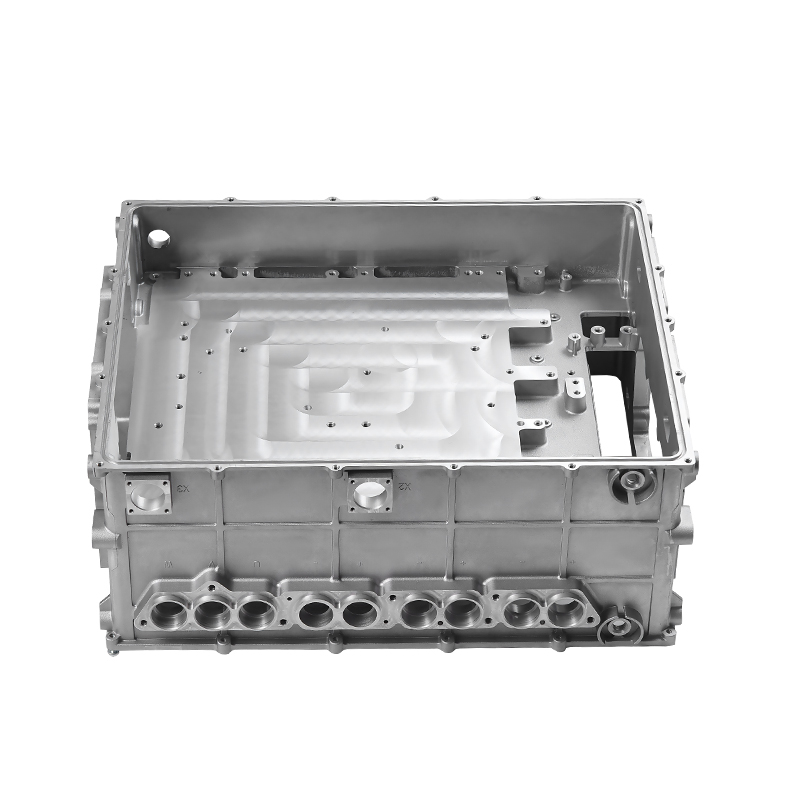

Nel processo di produzione è necessario ottimizzare il tasso di utilizzo dei materiali dalla fonte. Una selezione ragionevole di materiali in lega idonei può non solo garantire che l'alloggiamento abbia una buona conduttività termica e resistenza meccanica, ma anche ridurre il consumo energetico ridondante. Calcolando accuratamente i fabbisogni di materiale, riducendo gli sprechi, ottimizzando la composizione della lega e riducendo il consumo di energia nel processo di fusione, migliorando al tempo stesso il tasso di recupero del materiale, è possibile ridurre il costo di produzione complessivo.

L’impostazione ragionevole della temperatura di fusione e la garanzia della stabilità della temperatura possono aiutare a ridurre la perdita di energia. In questo processo, l’uso di efficienti apparecchiature di riscaldamento combinato con un sistema automatizzato di controllo della temperatura può migliorare l’utilizzo dell’energia. Allo stesso tempo, l’ottimizzazione delle prestazioni di isolamento termico del forno fusorio e la riduzione della perdita di calore possono anche ridurre efficacemente il consumo energetico. Inoltre, una ragionevole pianificazione della produzione ed evitare frequenti avviamenti e spegnimenti possono ridurre gli sprechi energetici e migliorare l’efficienza operativa delle apparecchiature.

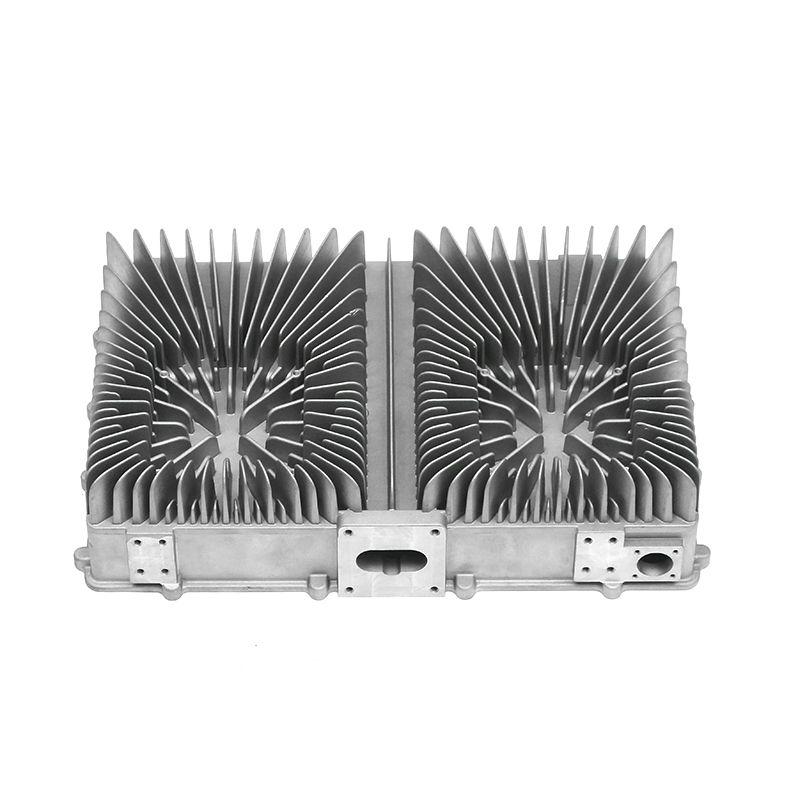

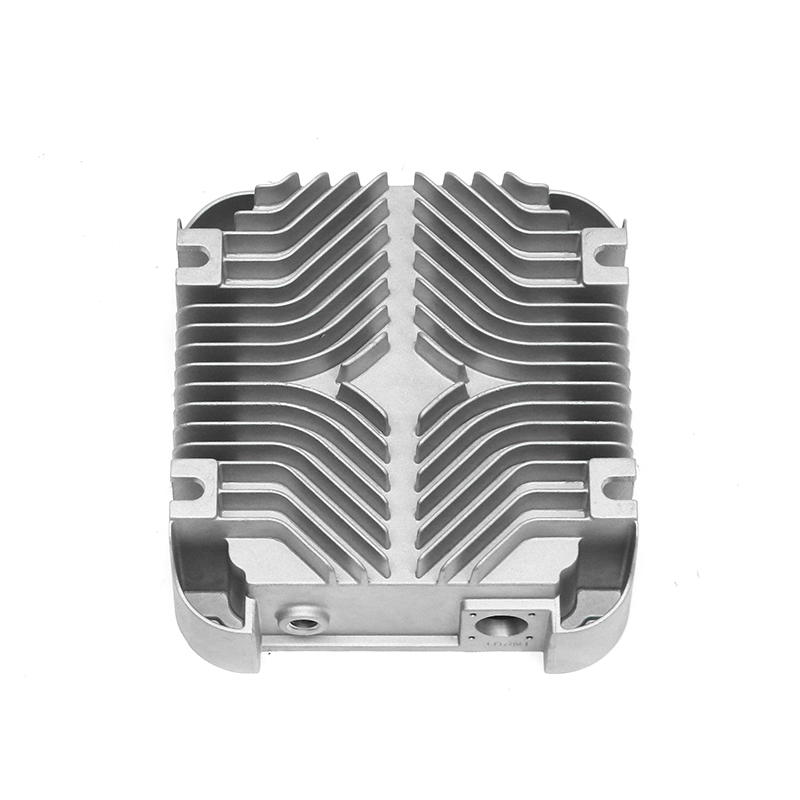

Una progettazione efficiente dello stampo può ridurre lo spreco di materiale, migliorare il tasso di rendimento, ridurre il tasso di difetti e ridurre il consumo energetico aggiuntivo causato dalla rilavorazione. Una ragionevole ottimizzazione del sistema di raffreddamento dello stampo in modo che possa raffreddarsi rapidamente e rimanere stabile può abbreviare efficacemente il ciclo di produzione e migliorare l'efficienza produttiva. L'uso di materiali avanzati per stampi e tecnologie di trattamento superficiale per migliorare la durata dello stampo può ridurre la frequenza di sostituzione dello stampo e ridurre i costi di produzione a lungo termine.

Nella scelta e nell'utilizzo delle attrezzature per pressofusione, l'uso di macchine per pressofusione a risparmio energetico è un modo efficace. Le moderne apparecchiature di pressofusione intelligenti sono solitamente dotate di un sistema di regolazione automatica in grado di ripartire ragionevolmente il consumo di energia in base alle esigenze di produzione e ridurre il consumo non necessario di elettricità. Allo stesso tempo, l’ottimizzazione del sistema idraulico, il miglioramento dell’efficienza della trasmissione di potenza e la riduzione delle perdite di energia possono anche ridurre ulteriormente il consumo energetico complessivo senza influire sull’efficienza produttiva.

Attraverso apparecchiature automatizzate e sistemi di gestione intelligenti, il ritmo di produzione può essere ottimizzato, i tempi di attesa possono essere ridotti e l’efficienza complessiva della produzione può essere migliorata. Inoltre, i lotti di produzione possono essere ragionevolmente organizzati per evitare il problema dell'eccessivo consumo di energia causato dalla produzione di piccoli lotti, in modo che ciascuna produzione possa raggiungere un maggiore utilizzo di energia.

Gli scarti e i rifiuti generati durante il processo produttivo possono essere trattati attraverso un ragionevole sistema di riciclaggio e reimpiegati per ridurre il consumo di materie prime, riducendo così i costi di produzione. Inoltre, migliorare la tecnologia di trattamento dei gas di scarico, ridurre gli sprechi energetici e rendere l’intero processo produttivo più rispettoso dell’ambiente può portare all’azienda anche vantaggi economici a lungo termine.

Nella gestione quotidiana, il rafforzamento della manutenzione delle apparecchiature può garantire il funzionamento efficiente a lungo termine delle apparecchiature ed evitare un ulteriore consumo di energia causato da guasti. Allo stesso tempo, anche la formazione professionale degli operatori per migliorare la loro consapevolezza sulla produzione a risparmio energetico e consentire loro di adottare misure di risparmio energetico nel processo di produzione è una parte importante dell’ottimizzazione del consumo energetico complessivo.

Prodotti consigliati

I prodotti forniti da aziende famose godono della profonda fiducia degli utenti.