Introduzione alla gestione termica nei sistemi di controllo elettronici

La gestione termica è un aspetto critico nei sistemi di controllo elettronico ad alta potenza perché il calore eccessivo può ridurre la durata e la stabilità delle prestazioni dei componenti sensibili. Con il progresso delle nuove applicazioni energetiche, in particolare nei veicoli elettrici e nelle apparecchiature per le energie rinnovabili, si è intensificata la necessità di metodi di raffreddamento efficaci. Le pressofusioni raffreddate ad acqua sono ampiamente considerate una soluzione affidabile grazie alla loro capacità di trasferire direttamente il calore lontano dai moduli elettronici. La questione se l’effetto della gestione termica rimanga stabile nel tempo implica l’analisi della progettazione, delle proprietà dei materiali e delle condizioni operative.

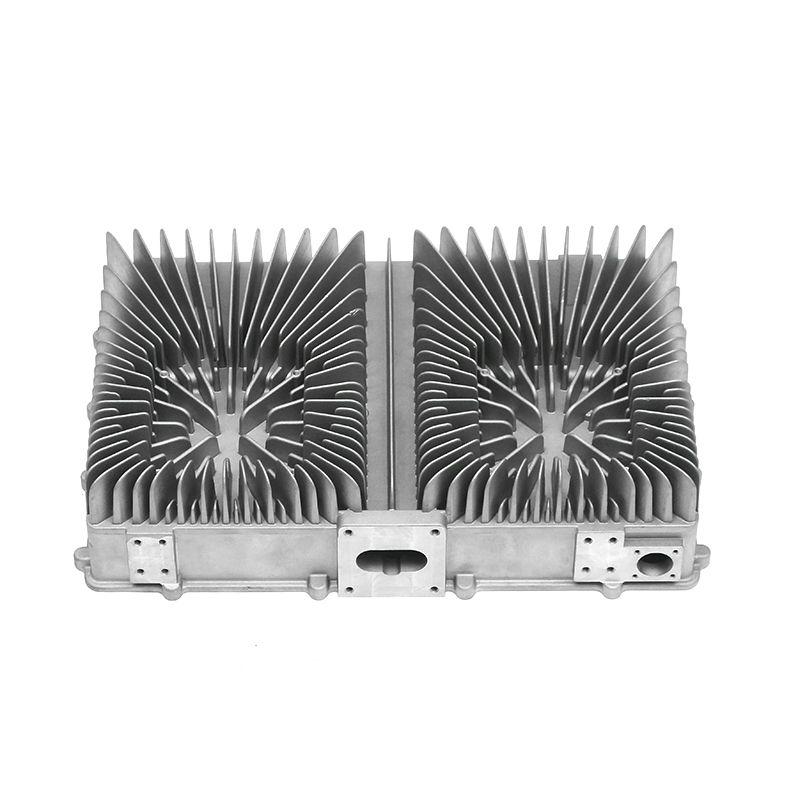

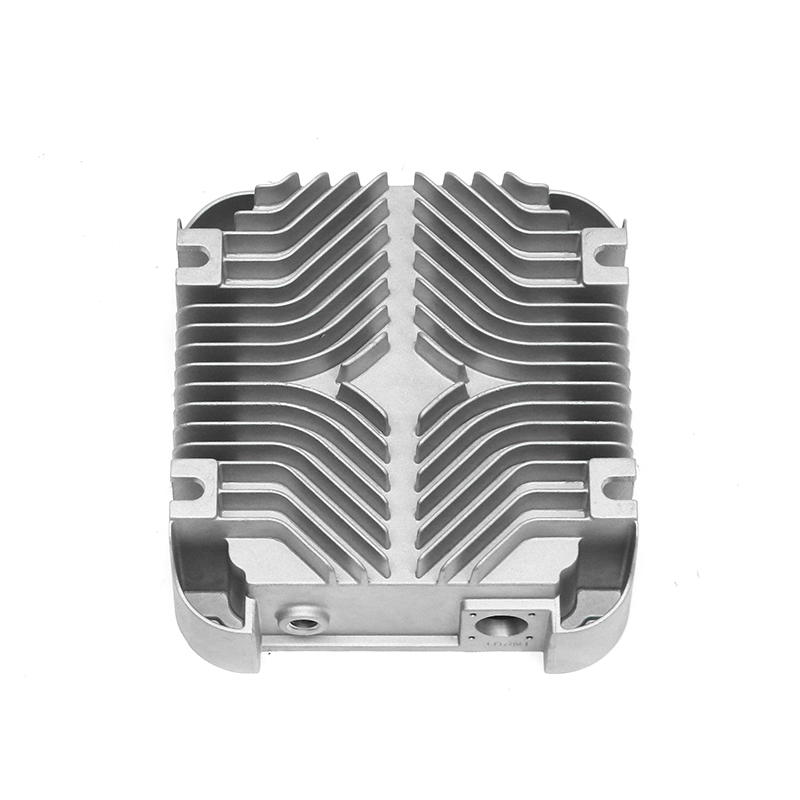

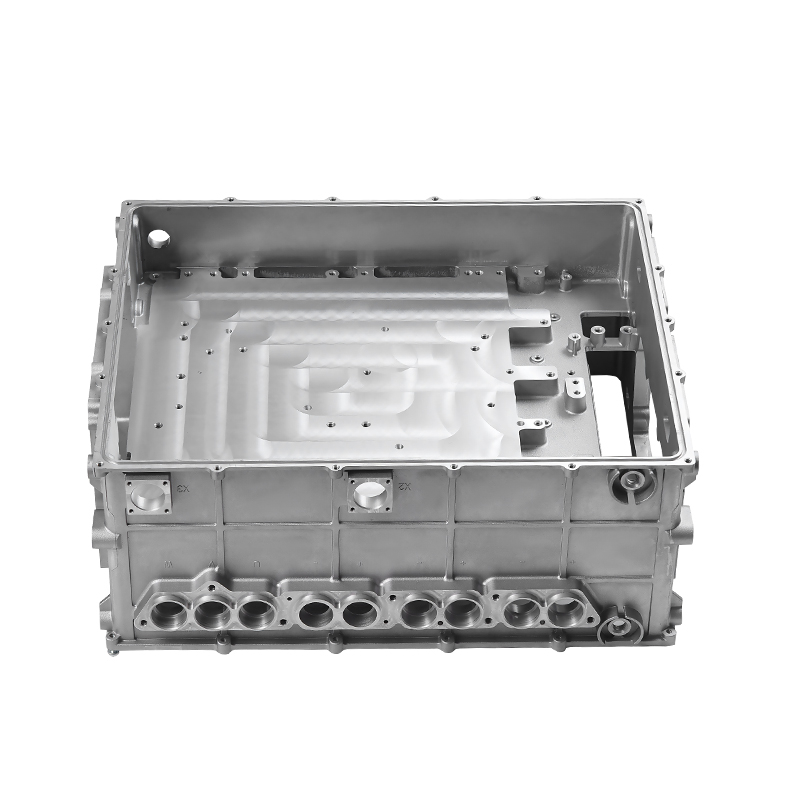

Caratteristiche strutturali dei getti pressofusi raffreddati ad acqua

Nuovo controllo elettronico dell'energia pressofusioni raffreddate ad acqua tipicamente integrano canali o cavità all'interno del corpo in lega di alluminio per consentire il flusso dell'acqua. Queste strutture sono realizzate con tecnologia di pressofusione di precisione per garantire geometria accurata e percorsi di raffreddamento coerenti. Il guscio non solo protegge i circuiti interni ma funge anche da conduttore termico, diffondendo e rilasciando calore nel liquido di raffreddamento. L'efficacia della struttura dipende dallo spessore del canale, dalla levigatezza interna e dall'uniformità, che possono influenzare la distribuzione termica.

Meccanismi di trasferimento del calore

L'effetto di gestione termica si basa sulla conduzione attraverso l'alloggiamento pressofuso, sulla convezione con il refrigerante e sulla dissipazione nell'ambiente esterno. Quando sono in funzione componenti elettronici ad alta potenza, vengono generate grandi quantità di calore in punti concentrati come i moduli di potenza. La capacità dei pezzi pressofusi raffreddati ad acqua di stabilizzare la temperatura dipende dall'efficienza con cui questi tre processi vengono combinati. Qualsiasi ostruzione nei canali o portata ridotta può ostacolare l'efficienza del trasferimento di calore, rendendo la stabilità un importante parametro di valutazione.

Influenza della densità di potenza sulla stabilità del raffreddamento

Man mano che i sistemi di controllo elettronico diventano più compatti pur gestendo una potenza maggiore, la densità di potenza aumenta in modo significativo. Ciò crea un maggiore carico termico per unità di superficie. Le pressofusioni raffreddate ad acqua devono quindi mantenere un flusso costante di refrigerante e una distribuzione termica uniforme per prevenire il surriscaldamento localizzato. Nei sistemi ad alta potenza, le fluttuazioni del carico possono portare a rapide variazioni di temperatura, mettendo alla prova la capacità del sistema di raffreddamento di mantenere un funzionamento stabile.

Materiali e trattamenti superficiali nelle pressofusioni

I materiali utilizzati nelle pressofusioni raffreddate ad acqua, spesso leghe di alluminio, forniscono conduttività termica e resistenza meccanica favorevoli. Tuttavia, la loro stabilità a lungo termine dipende da trattamenti superficiali come l’anodizzazione o il rivestimento, che possono proteggere dalla corrosione e dall’usura. Se le superfici non trattate entrano in contatto prolungato con refrigeranti a base d'acqua, le reazioni chimiche possono ridurre l'integrità strutturale e influire sulle proprietà di trasferimento del calore. Pertanto, la selezione dei materiali e le misure protettive influiscono direttamente sulla durabilità e sulla stabilità della gestione termica.

Dinamica del flusso del refrigerante e progettazione dei canali

La dinamica del flusso all'interno dei canali di raffreddamento determina quanto uniformemente il calore viene rimosso dall'unità di controllo elettronica. Una progettazione adeguata dovrebbe prevenire turbolenze, accumulo di sedimenti o zone morte che riducono l'efficienza. Le simulazioni di flusso vengono spesso utilizzate durante le fasi di progettazione per ottimizzare i percorsi del refrigerante. La stabilità dell'effetto di gestione termica in pratica si basa sul mantenimento della coerenza della portata, sulla riduzione al minimo dei rischi di blocco e sulla garanzia di una distribuzione uniforme della pressione.

| Fattore | Effetto sulla stabilità termica | Metodo di controllo tipico |

|---|---|---|

| Portata | Influisce direttamente sulla rimozione del calore | Regolazione della pompa |

| Fluidità del canale | Riduce l'attrito e i punti di calore | Fusione di precisione |

| Composizione del liquido di raffreddamento | Previene la corrosione o i sedimenti | Additivi e filtrazione |

Condizioni ambientali e influenza operativa

Anche le condizioni ambientali esterne come la temperatura ambiente, l'umidità e le vibrazioni influenzano le prestazioni di raffreddamento. Nelle applicazioni ad alta potenza come i controller dei veicoli elettrici, le pressofusioni raffreddate ad acqua funzionano in condizioni di carichi termici esterni fluttuanti. Se la temperatura ambiente aumenta in modo significativo, il gradiente di temperatura tra il liquido di raffreddamento e l'ambiente diminuisce, compromettendo potenzialmente la stabilità. Inoltre, vibrazioni o urti possono compromettere la qualità della tenuta della fusione, alterando il flusso del refrigerante nel tempo.

Durabilità a lungo termine e resistenza alla corrosione

I sistemi raffreddati ad acqua sono esposti alla circolazione a lungo termine di liquidi, che può causare corrosione, formazione di incrostazioni o degradazione chimica. Se si verifica corrosione all'interno dei canali, si riduce l'area di flusso effettiva e si diminuisce la conduttività termica. Per mantenere una gestione termica stabile, sono necessari la sostituzione regolare del refrigerante, inibitori della corrosione e materiali di tenuta di alta qualità. I test di durabilità spesso comportano un'esposizione accelerata all'acqua ad alta temperatura o ad agenti chimici per simulare l'uso a lungo termine.

| Fattore di rischio | Possibile impatto | Approccio di mitigazione |

|---|---|---|

| Corrosione | Trasferimento di calore e perdite ridotti | Rivestimenti protettivi |

| Ridimensionamento | Blocco dei canali | Utilizzo di acqua deionizzata |

| Degrado della tenuta | Perdita di liquido refrigerante | Guarnizioni ad alta resistenza |

Prestazioni comparative con il raffreddamento ad aria

Rispetto al raffreddamento ad aria, le pressofusioni raffreddate ad acqua forniscono in genere una maggiore efficienza nella rimozione del calore dai moduli concentrati ad alta potenza. Mentre il raffreddamento ad aria può essere sufficiente in densità di potenza medio-basse, la sua stabilità diminuisce in condizioni di alta potenza perché l’aria ha una conduttività termica inferiore rispetto all’acqua. La stabilità delle pressofusioni raffreddate ad acqua, quindi, rappresenta un argomento più forte per i sistemi in cui sono richieste prestazioni costanti sotto carichi termici pesanti.

Test e convalida della stabilità

La stabilità della gestione termica deve essere convalidata attraverso test di laboratorio e sul campo. Il ciclo termico, i test sulle vibrazioni e il funzionamento continuo ad alta potenza vengono utilizzati per valutare le prestazioni della pressofusione raffreddata ad acqua sotto stress. I dati di questi test possono confermare se il sistema mantiene temperature uniformi e previene il surriscaldamento. L'uso della termografia a infrarossi e dei sensori integrati aiuta a monitorare le condizioni termiche in tempo reale, fornendo informazioni sulla stabilità a lungo termine.

Applicazioni industriali e osservazioni pratiche

In settori quali quello dei veicoli elettrici, dei sistemi di energia rinnovabile e dell’automazione industriale, le pressofusioni raffreddate ad acqua sono già utilizzate in vari moduli di potenza. I dati sul campo mostrano che con una progettazione adeguata, i sistemi mantengono temperature operative stabili durante un uso prolungato. Tuttavia, le osservazioni pratiche evidenziano anche l'importanza di un'ispezione regolare della qualità del refrigerante, dell'integrità del canale e delle prestazioni di tenuta per mantenere la stabilità durante l'intero ciclo di vita dell'apparecchiatura.