Introduzione alle pressofusioni raffreddate ad acqua nelle applicazioni delle nuove energie

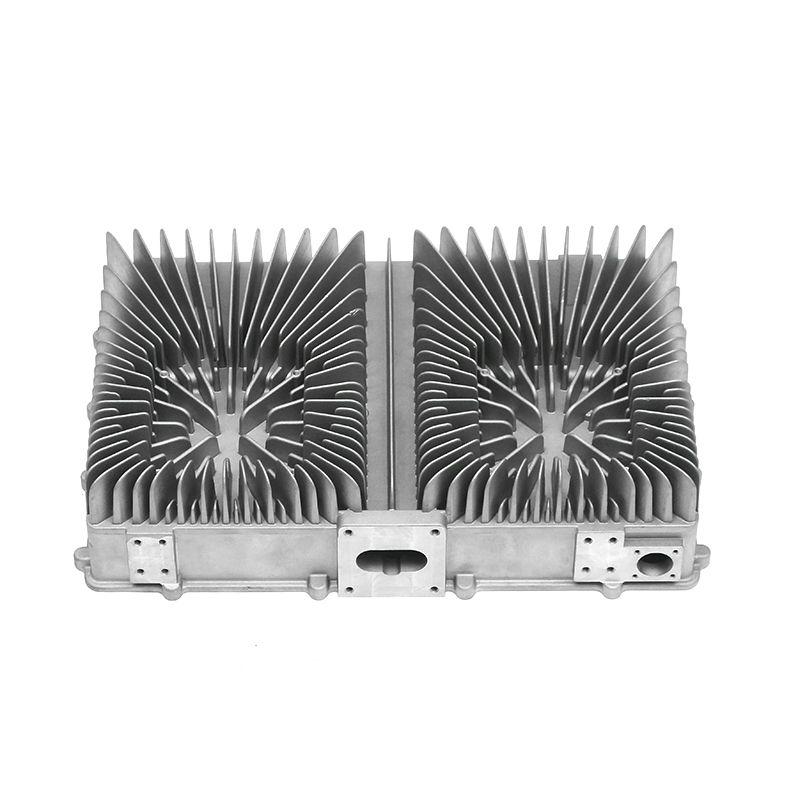

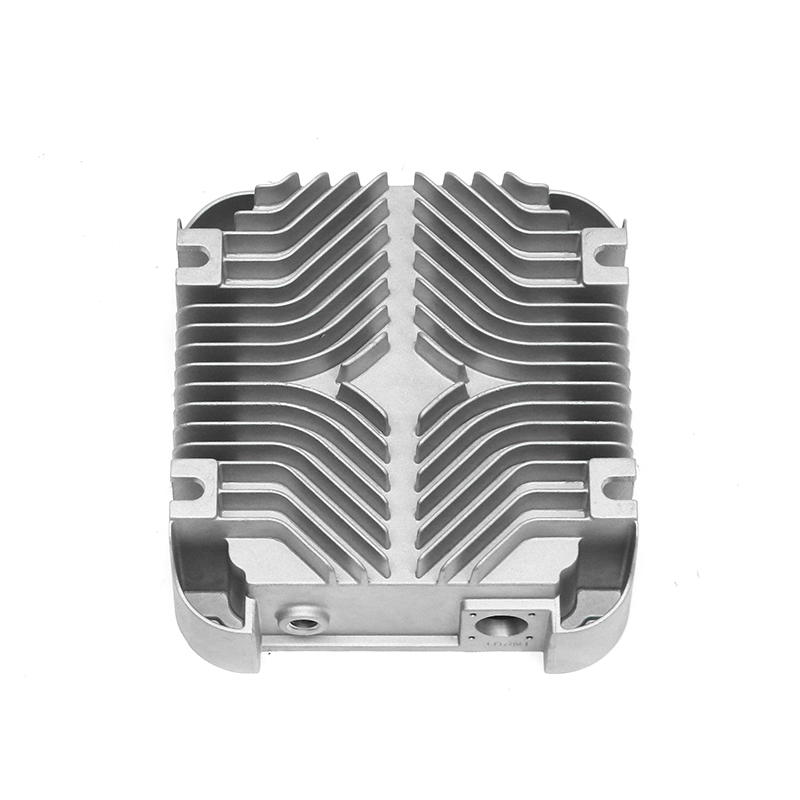

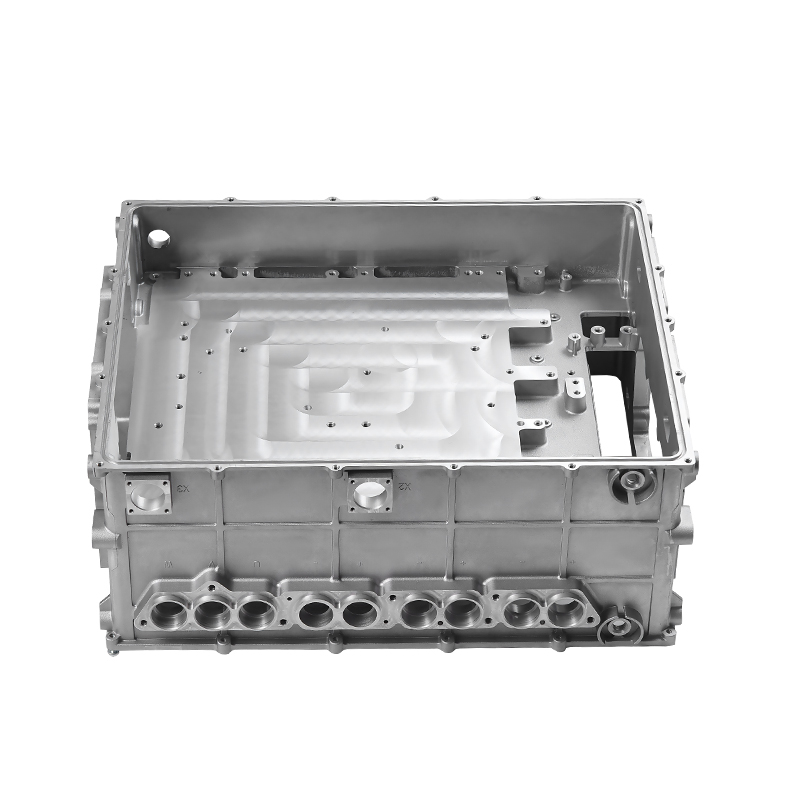

Nel campo dei veicoli a nuova energia e dei sistemi di controllo elettronico, pressofusioni raffreddate ad acqua sono diventati un componente essenziale per garantire un’efficiente dissipazione del calore. Questi pressofusi vengono generalmente utilizzati per alloggiamenti di unità di controllo, sistemi di gestione delle batterie ed elettronica di potenza, dove il mantenimento di condizioni termiche stabili è fondamentale. La caratteristica unica delle pressofusioni raffreddate ad acqua risiede nell'integrazione di canali di raffreddamento all'interno della struttura, consentendo al liquido di circolare e regolare la temperatura. A causa della complessità e dell'importanza funzionale, gli stampi utilizzati per produrre questi componenti richiedono un altissimo grado di precisione. Anche piccole deviazioni possono influenzare le prestazioni di raffreddamento, l'integrità strutturale e la durata complessiva del sistema.

Il ruolo della precisione dello stampo nella pressofusione

La precisione dello stampo influenza direttamente l'accuratezza dimensionale, la finitura superficiale e la consistenza delle pressofusioni raffreddate ad acqua. A differenza degli alloggiamenti standard, le varianti raffreddate ad acqua devono includere canali complessi che garantiscano un flusso fluido del liquido e un trasferimento termico efficace. Se lo stampo non soddisfa rigorose tolleranze dimensionali, i canali potrebbero presentare pareti irregolari, percorsi bloccati o efficienza ridotta. Inoltre, i sistemi di controllo elettronici richiedono design compatti, che limitino la tolleranza agli errori. L'elevata precisione dello stampo garantisce che ogni parte prodotta sia allineata ai requisiti di progettazione originali, riducendo il rischio di malfunzionamento in condizioni reali.

Requisiti di precisione specifici per i canali di raffreddamento

I canali di raffreddamento sono la parte più sensibile dei pezzi pressofusi raffreddati ad acqua. Le dimensioni di questi canali devono rimanere entro tolleranze molto ristrette per garantire una circolazione regolare del refrigerante e una distribuzione uniforme del calore. Piccole imprecisioni possono causare perdite di pressione, flusso turbolento o punti caldi all'interno dell'unità di controllo elettronica. La precisione garantisce anche la stabilità strutturale, poiché i canali troppo vicini alla superficie possono indebolire la fusione o causare perdite.

| Parametro del canale | Intervallo di tolleranza tipico | Impatto della deviazione |

|---|---|---|

| Diametro del canale | ±0,05–0,1 mm | Portata ridotta o eccessiva, perdita di efficienza |

| Spessore della parete | ±0,1–0,2 mm | Rischio di perdite o debolezza strutturale |

| Allineamento dei canali | ±0,2 mm su tutta la lunghezza | Raffreddamento irregolare, riscaldamento localizzato |

| Rugosità superficiale | Ra 0,8–1,2 μm | Resistenza al flusso, ridotto trasferimento di calore |

Precisione dello stampo e prestazioni di gestione termica

La gestione termica nei veicoli a nuova energia dipende in larga misura dall’efficienza dei canali di raffreddamento. Gli stampi ad alta precisione garantiscono che il refrigerante scorra senza ostruzioni, consentendo una rimozione coerente del calore dai componenti elettronici sensibili. Una scarsa precisione dello stampo, d'altro canto, può creare strozzature nel flusso o sacche d'aria, compromettendo l'effetto di raffreddamento. Nelle applicazioni ad alta potenza, come inverter o controller di motori, un raffreddamento inadeguato può portare a surriscaldamento, riduzione dell'efficienza o guasti prematuri. Pertanto, la precisione dello stampo non è solo un requisito produttivo ma anche una condizione fondamentale per l’affidabilità del sistema.

Considerazioni sulla progettazione dei materiali e degli stampi

La scelta dei materiali dello stampo e dei metodi di progettazione influisce sulla precisione ottenibile. Gli acciai per utensili di alta qualità con eccellente resistenza all'usura vengono generalmente utilizzati per resistere a cicli di colata ripetuti. Inoltre, vengono impiegate tecnologie di lavorazione avanzate come la fresatura CNC ad alta velocità, la lavorazione con elettroerosione (EDM) e la testurizzazione laser per ottenere geometrie complesse con errori minimi. Gli strumenti di ingegneria assistita da computer (CAE) consentono inoltre la simulazione della disposizione dei canali di raffreddamento prima della fabbricazione dello stampo, riducendo il rischio di difetti.

| Tipo di materiale dello stampo | Vantaggi per la precisione | Limitazioni |

|---|---|---|

| Acciaio per utensili H13 | Elevata resistenza all'usura, stabile alle alte temperature | Costo più elevato, richiede un trattamento termico |

| Inserti in acciaio inossidabile | Resistenza alla corrosione nelle sezioni di raffreddamento | Lavorabilità limitata, aggiunge complessità |

| Leghe di rame (inserti) | Eccellente conduttività termica per i canali | Più morbido, incline all'usura in caso di lunga produzione |

Impatto sulla precisione dimensionale dei getti finali

L'accuratezza dimensionale del pezzo finito dipende fortemente dalla precisione dello stampo. Nei componenti raffreddati ad acqua, le dimensioni critiche includono i diametri dei canali, gli spessori delle pareti e le dimensioni esterne dell'alloggiamento che devono adattarsi ad altri componenti elettronici. L'accumulo di tolleranze su più funzionalità può creare problemi nell'assemblaggio, portando a disallineamento o perdite nelle aree di tenuta. L'elevata precisione dello stampo riduce al minimo la variazione dimensionale e garantisce l'intercambiabilità delle parti nella produzione di massa.

Controllo di qualità nella fabbricazione di stampi

Le misure di controllo della qualità sono essenziali durante la fabbricazione dello stampo per garantire la precisione. Strumenti di ispezione dimensionale come le macchine di misura a coordinate (CMM) vengono utilizzati per verificare la precisione della cavità dello stampo. I profilometri di superficie valutano la rugosità, mentre i test non distruttivi garantiscono che nessun difetto nascosto comprometta le prestazioni. È inoltre necessario un monitoraggio continuo durante l'utilizzo dello stampo, poiché l'usura e lo stress termico possono gradualmente ridurre la precisione.

| Metodo di ispezione | Scopo | Applicazione nel controllo di precisione dello stampo |

|---|---|---|

| Misurazione CMM | Verifica dimensionale | Controllare le dimensioni e l'allineamento della cavità |

| Profilometro di superficie | Ispezione della finitura superficiale | Valutare la scorrevolezza del canale di raffreddamento |

| Test a raggi X/ecografia | Rilevamento dei difetti | Identificare crepe o vuoti nella struttura dello stampo |

| Test di durezza | Controllo delle prestazioni dei materiali | Garantire la durata contro cicli ripetuti |

Conseguenze di una precisione inadeguata dello stampo

Quando la precisione dello stampo non soddisfa i requisiti, si verificano diverse conseguenze. Innanzitutto, la funzionalità dei canali di raffreddamento potrebbe essere compromessa, riducendo la capacità di gestire il calore in modo efficace. In secondo luogo, difetti strutturali come pareti sottili o sezioni deboli aumentano il rischio di perdite sotto pressione. In terzo luogo, i processi di assemblaggio potrebbero risentirne, poiché le deviazioni dimensionali impediscono il corretto montaggio delle guarnizioni di tenuta o dei componenti elettronici. Tali problemi possono aumentare i costi di produzione a causa di rilavorazioni, scarti o richieste di garanzia.

Bilanciare costi e precisione nella produzione

L’elevata precisione dello stampo aumenta inevitabilmente i costi di produzione, poiché richiede attrezzature avanzate, manodopera qualificata e tempi di fabbricazione più lunghi. Tuttavia, i vantaggi in termini di affidabilità del prodotto e riduzione del tasso di difetti solitamente superano l’investimento iniziale. Per la produzione di volumi elevati nel nuovo settore energetico, ottenere una precisione costante dello stampo riduce i costi a lungo termine riducendo al minimo gli scarti e migliorando l’efficienza complessiva. I produttori devono bilanciare le considerazioni sui costi con i requisiti prestazionali, spesso adattando i livelli di precisione alle specifiche applicazioni del prodotto.

| Livello di precisione | Impatto sui costi tipico | Area di applicazione adatta |

|---|---|---|

| Precisione standard | Più in basso | Custodie non critiche, componenti di base |

| Alta precisione | Da medio ad alto | Alloggiamenti raffreddati ad acqua, sistemi elettronici |

| Altissima precisione | Alto | Alto-performance power electronics |