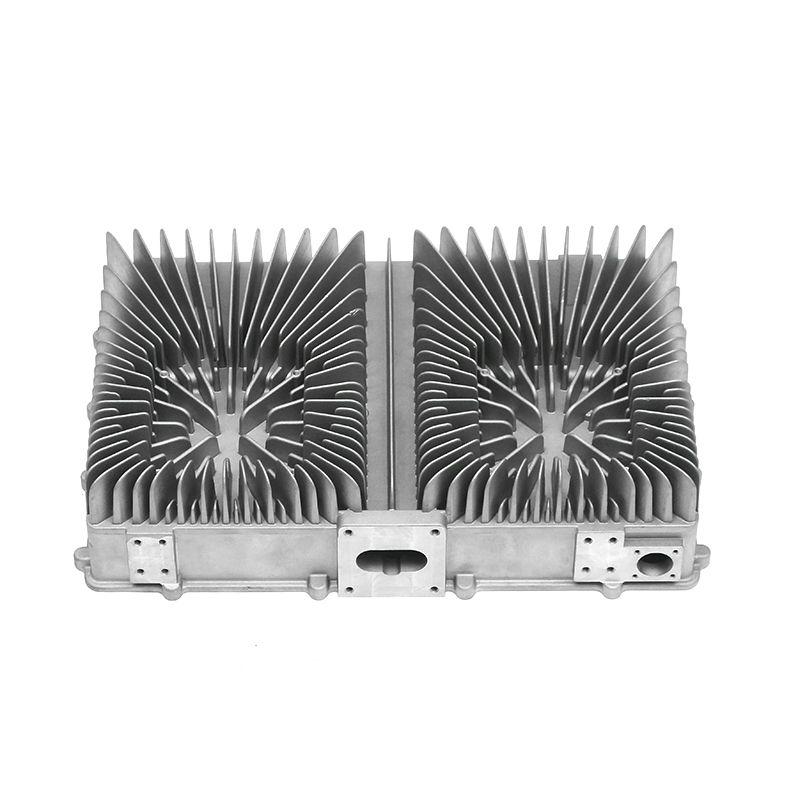

Panoramica delle nuove serie di pressofusioni raffreddate ad aria a controllo elettronico dell'energia

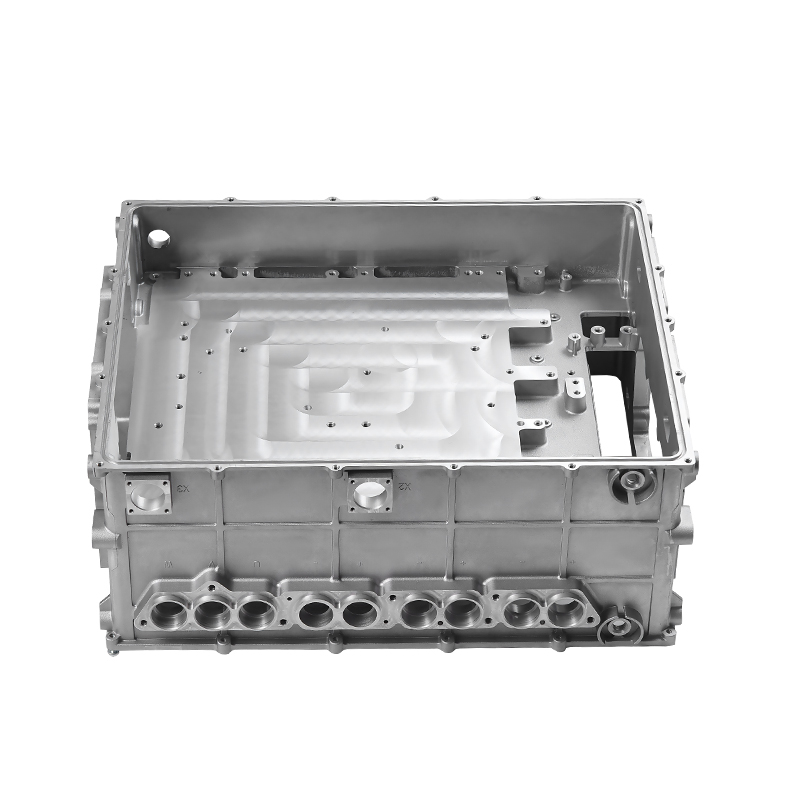

Serie di pressofusioni raffreddati ad aria a controllo elettronico di nuova energia sono componenti ampiamente utilizzati nei sistemi di veicoli elettrici, nelle applicazioni di energia rinnovabile e nei dispositivi elettronici ad alte prestazioni. Questi pezzi fusi spesso fungono da alloggiamenti, dissipatori di calore o supporti strutturali per componenti elettronici sensibili, combinando resistenza meccanica e gestione termica. Garantire la coerenza dimensionale e prestazionale durante la produzione di massa richiede un approccio completo che affronti le proprietà dei materiali, la progettazione degli stampi, il controllo del processo e il monitoraggio della qualità. Ciascun fattore contribuisce a mantenere l'uniformità tra grandi lotti di produzione soddisfacendo al tempo stesso i requisiti prestazionali.

Selezione e consistenza dei materiali

Le proprietà dei materiali sono fondamentali per la stabilità dei getti pressofusi. Le leghe di alluminio sono comunemente utilizzate per le pressofusioni in serie raffreddate ad aria grazie alla loro leggerezza, conduttività termica e resistenza alla corrosione. La coerenza nella composizione chimica, nella distribuzione delle particelle e nella storia della temperatura della lega garantisce flusso, solidificazione e proprietà meccaniche uniformi. I fornitori di materie prime spesso forniscono la certificazione della composizione chimica e della tracciabilità, che costituisce il primo livello di controllo sull'uniformità dimensionale e prestazionale.

Considerazioni sulla progettazione dello stampo per la precisione dimensionale

La coerenza dimensionale inizia con un'attenta progettazione dello stampo. Gli stampi devono tenere conto del ritiro del materiale, dell'espansione termica e della potenziale deformazione durante il raffreddamento. Simulazioni software avanzate, come l'analisi degli elementi finiti (FEA) e la modellazione del flusso di colata, prevedono aree di potenziale deviazione e consentono l'ottimizzazione dei canali di accesso, ventilazione e raffreddamento. Anticipando gli effetti dello stress termico e meccanico, i progettisti di stampi possono creare stampi che producono dimensioni uniformi anche in condizioni di produzione di volumi elevati.

Controllo dei parametri di processo durante la pressofusione

La pressofusione prevede l'iniezione di metallo fuso in uno stampo ad alta pressione. Mantenere parametri di processo coerenti, come velocità di iniezione, pressione, temperatura e volume di iniezione, è fondamentale per la stabilità dimensionale e delle prestazioni. Le variazioni di qualsiasi parametro possono portare a porosità, difetti superficiali o deviazioni nello spessore delle pareti. Le moderne macchine per pressocolata spesso includono sistemi di controllo a circuito chiuso che monitorano e regolano questi parametri in tempo reale, garantendo risultati coerenti per migliaia di cicli.

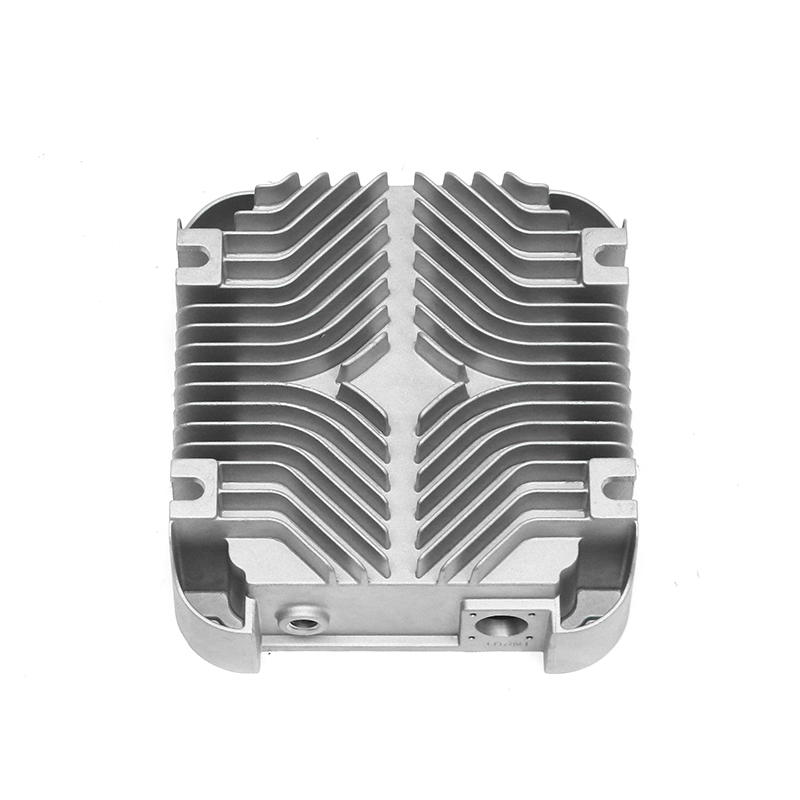

Gestione della temperatura nelle pressofusioni raffreddate ad aria

La costanza della temperatura gioca un ruolo significativo sia nella stabilità dimensionale che nelle prestazioni meccaniche. Le pressofusioni raffreddate ad aria richiedono una gestione precisa della temperatura dello stampo, della temperatura di colata del metallo e della velocità di raffreddamento. Un raffreddamento non uniforme può provocare stress residui, deformazioni o microstruttura incoerente, influenzando sia la resistenza che le prestazioni termiche. Canali di raffreddamento integrati, flusso d'aria controllato e sensori termici aiutano a mantenere profili di temperatura coerenti durante tutta la produzione.

Ripetibilità da uno scatto all'altro e calibrazione della macchina

Per garantire la coerenza dimensionale e prestazionale è necessario che ogni iniezione di metallo fuso si comporti in modo simile. È necessaria una calibrazione regolare della macchina, inclusa la verifica dell'allineamento dello stantuffo, del peso della iniezione e delle curve di pressione. I programmi di manutenzione delle apparecchiature e il monitoraggio in tempo reale riducono le variazioni causate dall'usura o dalla deriva meccanica. Il comportamento ripetibile della macchina influenza direttamente l'uniformità della fusione, in particolare per le geometrie complesse.

Sistemi di controllo e misurazione della qualità

L'accuratezza dimensionale e la coerenza delle prestazioni vengono verificate attraverso una combinazione di metodi di ispezione manuali e automatizzati. Le macchine di misura a coordinate (CMM), gli scanner laser e i sistemi di ispezione ottica acquisiscono dimensioni precise per il confronto con le specifiche di progettazione. I metodi di test non distruttivi (NDT), come l'ispezione a raggi X o a ultrasuoni, identificano i difetti interni che potrebbero compromettere le prestazioni. Il controllo statistico del processo (SPC) tiene traccia delle tendenze nel tempo, consentendo il rilevamento precoce delle deviazioni e l'azione correttiva prima che le parti difettose vengano prodotte in grandi quantità.

Controllo del ritiro e della deformazione

Il ritiro e la deformazione sono problemi comuni nella pressofusione dovuti alla solidificazione e al raffreddamento del metallo. L'ottimizzazione della temperatura dello stampo, della progettazione del sistema di iniezione e delle velocità di raffreddamento aiuta a ridurre al minimo questi effetti. Gli strumenti di simulazione consentono di prevedere i potenziali punti di ritiro e consentono agli ingegneri di incorporare caratteristiche di compensazione nello stampo. Trattamenti post-fusione, come distensione o invecchiamento controllato, stabilizzano ulteriormente dimensioni e proprietà meccaniche.

Considerazioni sulla finitura superficiale e sulla lavorazione secondaria

Anche la qualità della superficie e la lavorazione secondaria influiscono sulla costanza delle prestazioni. Il mantenimento di una finitura superficiale uniforme riduce la concentrazione delle sollecitazioni e supporta prestazioni termiche costanti nelle applicazioni raffreddate ad aria. Le operazioni secondarie, come foratura, maschiatura o fresatura, devono essere eseguite con maschere e attrezzature precise per garantire che tutte le fusioni soddisfino gli stessi criteri geometrici e funzionali. La qualità uniforme delle superfici e delle funzionalità contribuisce all'affidabilità complessiva delle prestazioni.

Standardizzazione dei processi e formazione degli operatori

I fattori umani sono fondamentali nella produzione di massa. Procedure operative standardizzate, istruzioni di lavoro dettagliate e personale addestrato riducono la variabilità. Gli operatori sono responsabili del monitoraggio dei parametri della macchina, della verifica delle condizioni dei materiali e dell'esecuzione dei controlli di routine. Una formazione completa garantisce che le deviazioni vengano identificate tempestivamente e corrette prima di influenzare la coerenza dimensionale o prestazionale.

Controlli ambientali nell'area di produzione

Le condizioni ambientali nell'area di produzione, come temperatura, umidità e livelli di polvere, possono influenzare la consistenza della pressofusione. Gli ambienti controllati riducono al minimo l'ossidazione, l'assorbimento di umidità e le fluttuazioni di temperatura che potrebbero influenzare il flusso e la solidificazione del metallo. Strutture pulite e a temperatura stabile supportano risultati ripetibili sia in termini di dimensioni che di prestazioni funzionali dei componenti pressofusi.

| Zona di controllo | Impatto sulla coerenza | Metodi di monitoraggio/gestione |

|---|---|---|

| Qualità dei materiali | Influenza il flusso, la solidificazione, le proprietà meccaniche | Certificazione fornitori, analisi chimiche, tracciabilità lotti |

| Progettazione di stampi | Controlla la stabilità dimensionale e la compensazione del ritiro | Simulazione FEA, analisi di flusso, test di prototipi |

| Parametri di processo | Garantisce riempimento, pressione e temperatura ripetibili | Controllo a circuito chiuso, monitoraggio in tempo reale, SPC |

| Gestione della temperatura | Riduce la deformazione e lo stress residuo | Sensori per stampi, controllo del canale di raffreddamento, gestione del flusso d'aria |

| Ispezione e controllo qualità | Verifica dimensioni e integrità interna | CMM, scansione laser, raggi X, test ad ultrasuoni, SPC |

Ruolo dell'automazione e dell'analisi dei dati

L'automazione migliora la coerenza dimensionale e prestazionale riducendo la variabilità umana e consentendo il monitoraggio in tempo reale. I sensori integrati con l'analisi dei dati possono rilevare piccole deviazioni e regolare di conseguenza i parametri della macchina. I circuiti di feedback facilitano il miglioramento continuo, garantendo che i getti pressofusi prodotti in serie soddisfino costantemente specifiche precise.

Trattamenti post-fusione e loro influenza

Il trattamento termico, la finitura superficiale e la distensione post-fusione possono migliorare la stabilità delle prestazioni. Questi trattamenti aiutano a ridurre le tensioni residue, omogeneizzare la microstruttura e stabilizzare le dimensioni. La post-elaborazione controllata garantisce che tutti i pezzi fusi raggiungano proprietà meccaniche e termiche simili prima dell'assemblaggio o della consegna.

Controllo statistico del processo e miglioramento continuo

L'implementazione di tecniche di controllo statistico del processo aiuta a monitorare le variazioni nelle dimensioni chiave e nelle caratteristiche funzionali. Carte di controllo, indici di capacità del processo e analisi delle tendenze supportano aggiustamenti proattivi. I programmi di miglioramento continuo, basati sui dati di produzione, riducono la variabilità nel tempo e migliorano la coerenza dimensionale e prestazionale tra lotti di grandi dimensioni.

Tracciabilità della filiera e delle materie prime

La tracciabilità delle materie prime e dei componenti garantisce che nella produzione vengano utilizzati solo input verificati e coerenti. Le pratiche documentate della catena di fornitura consentono l'identificazione delle deviazioni causate da incoerenze dei materiali. Se combinata con il monitoraggio durante il processo, la tracciabilità contribuisce a garantire prestazioni affidabili dei getti pressofusi nelle loro applicazioni finali.

Coordinamento tra i team di progettazione, ingegneria e produzione

Garantire la coerenza dimensionale e prestazionale richiede la collaborazione di più team. I progettisti, gli ingegneri di processo e il personale di produzione devono comunicare in modo efficace per affrontare le potenziali sfide prima e durante la produzione di massa. L'identificazione precoce di caratteristiche critiche, zone di tolleranza e requisiti funzionali supporta risultati coerenti e riduce i rischi di produzione.

Fattori chiave nella stabilità della produzione di massa

L'uniformità delle pressofusioni prodotte in serie si basa sull'integrazione del controllo dei materiali, della progettazione degli stampi, della gestione dei parametri di processo, del controllo della temperatura, dell'ispezione della qualità e della formazione degli operatori. Ogni elemento contribuisce a ridurre al minimo le variazioni e a garantire che i componenti soddisfino le specifiche dimensionali e funzionali durante i cicli di produzione. Il monitoraggio sistematico, il feedback e il miglioramento continuo forniscono le basi per una produzione affidabile su larga scala.