Panoramica della pressofusione negli alloggiamenti dei motori dei veicoli a nuova energia

Il processo di pressofusione è ampiamente utilizzato nella produzione di alloggiamenti di motori per veicoli a nuova energia grazie alla sua capacità di produrre componenti precisi, complessi e ad alta resistenza. Gli alloggiamenti dei motori devono soddisfare molteplici criteri prestazionali, tra cui integrità strutturale, dissipazione del calore e smorzamento delle vibrazioni, per garantire l'affidabilità e la longevità del motore elettrico. L'ottimizzazione della gestione termica e del controllo delle vibrazioni durante il processo di pressofusione è diventata un obiettivo fondamentale per i produttori che mirano a migliorare le prestazioni dei veicoli e a ridurre le esigenze di manutenzione.

Importanza della dissipazione del calore negli alloggiamenti dei motori

Un'efficace dissipazione del calore negli alloggiamenti del motore è essenziale per mantenere l'efficienza del motore e prevenire il surriscaldamento. I motori elettrici generano una quantità significativa di calore durante il funzionamento e temperature eccessive possono accelerare l'usura, degradare i materiali isolanti e ridurre le prestazioni complessive. La pressofusione consente l'integrazione di alette di raffreddamento, nervature e altre caratteristiche geometriche direttamente nell'alloggiamento, migliorando la superficie disponibile per il trasferimento di calore. La selezione del materiale, la composizione della lega e il controllo preciso dello spessore delle pareti influenzano ulteriormente la conduttività termica e la capacità di dissipazione del calore dell'alloggiamento del motore.

Tecniche di pressofusione per migliorare la gestione termica

Durante il processo di pressofusione, la velocità di raffreddamento controllata e la gestione della temperatura dello stampo contribuiscono alle proprietà termiche dell'alloggiamento del motore finito. La rapida solidificazione può produrre strutture a grana fine con una maggiore conduttività termica, mentre lo spessore uniforme delle pareti riduce al minimo i punti caldi che potrebbero compromettere le prestazioni. Inoltre, i trattamenti superficiali o i rivestimenti applicati dopo la fusione possono migliorare l’emissività termica, migliorando ulteriormente la capacità dell’alloggiamento di dissipare il calore generato durante il funzionamento del motore.

Requisiti di smorzamento delle vibrazioni per gli alloggiamenti dei motori

I motori elettrici nei veicoli a nuova energia producono vibrazioni dovute alla rotazione del rotore, alle forze elettromagnetiche e alle fluttuazioni di coppia. Se non gestite correttamente, queste vibrazioni possono causare rumore, affaticamento dei componenti e usura accelerata. Gli alloggiamenti dei motori devono quindi presentare caratteristiche di smorzamento sufficienti per assorbire e mitigare l'energia di vibrazione. Il processo di pressofusione consente agli ingegneri di ottimizzare le strutture interne, la geometria delle pareti e le proprietà dei materiali per migliorare la capacità dell'alloggiamento di ridurre l'ampiezza delle vibrazioni e mantenere l'integrità strutturale nel tempo.

Selezione della lega e suo ruolo nel controllo delle vibrazioni

La scelta della lega per pressofusione influisce sia sulle prestazioni termiche che sulle vibrazioni. L'alluminio e le sue leghe sono comunemente usati per gli alloggiamenti dei motori perché forniscono un equilibrio tra caratteristiche di leggerezza, conduttività termica e moderata capacità di smorzamento. Gli additivi e gli elementi di lega secondari possono aumentare la rigidità e ridurre la suscettibilità alla fatica indotta dalle vibrazioni. La combinazione della selezione della lega e dei parametri di pressofusione garantisce che l'alloggiamento del motore soddisfi sia i requisiti di dissipazione del calore che di smorzamento delle vibrazioni senza compromettere la producibilità.

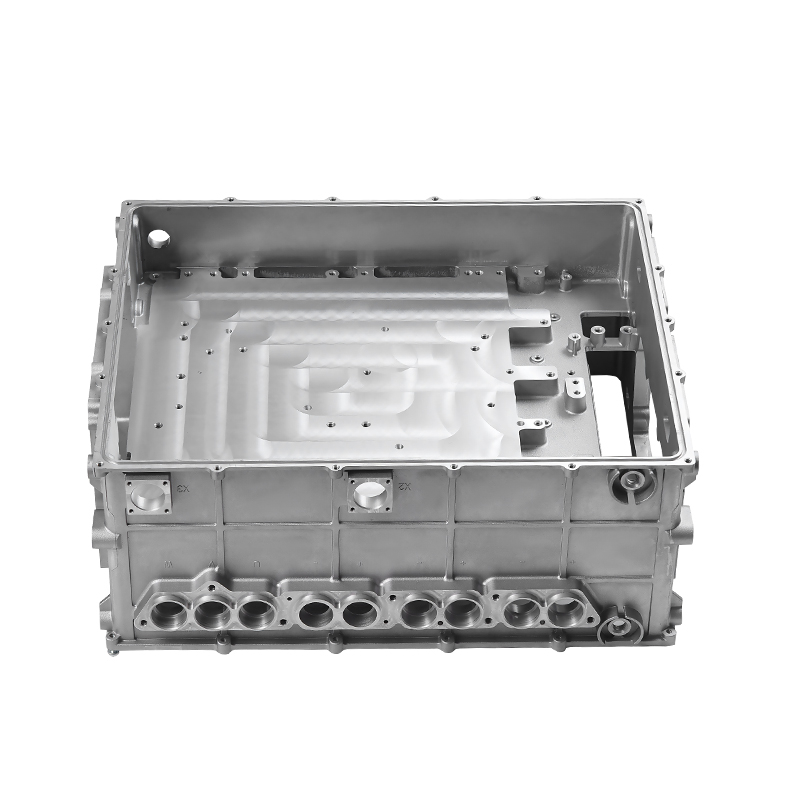

Ottimizzazione dello spessore delle pareti e della progettazione strutturale

Lo spessore delle pareti e la disposizione strutturale sono parametri critici che influenzano le prestazioni di calore e vibrazioni. Lo spessore uniforme delle pareti migliora il trasferimento termico riducendo gli effetti di isolamento e prevenendo i punti caldi. Allo stesso tempo, nervature, tasselli e rinforzi posizionati strategicamente possono aumentare la rigidità e ridurre la trasmissione delle vibrazioni. Durante la fase di progettazione della pressofusione, la modellazione computazionale spesso valuta i compromessi tra prestazioni termiche e smorzamento meccanico, guidando le modifiche alla geometria prima della produzione.

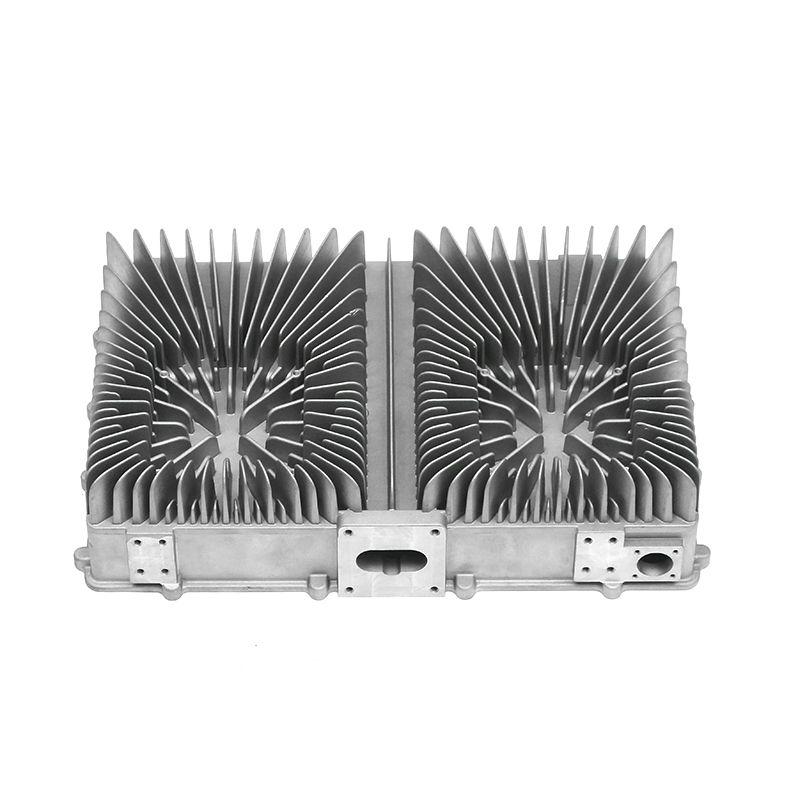

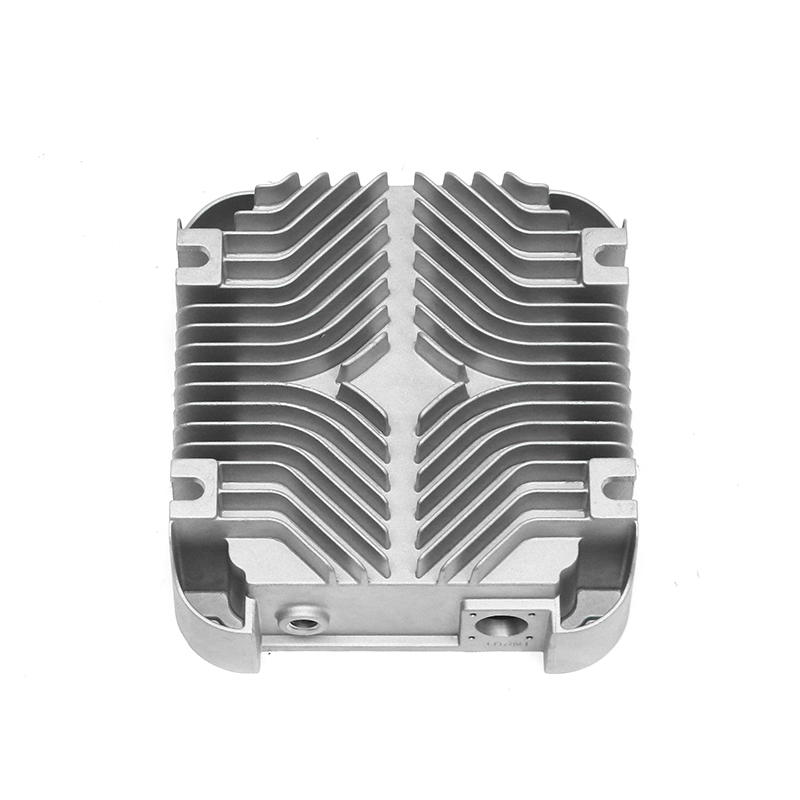

Utilizzo di progetti di alette per la gestione termica

Le alette di raffreddamento integrate nell'alloggiamento pressofuso aumentano la superficie e facilitano lo scambio di calore con l'aria circostante. La pressofusione consente di realizzare queste caratteristiche direttamente durante la produzione, evitando ulteriori fasi di assemblaggio. L'orientamento, la spaziatura e lo spessore delle alette sono attentamente progettati per bilanciare le prestazioni termiche con il peso e la rigidità strutturale. Il corretto design delle alette aiuta a mantenere le temperature ottimali del motore in condizioni di funzionamento continuo e di carico transitorio.

Integrazione di funzionalità di riduzione delle vibrazioni

La pressofusione offre la flessibilità necessaria per integrare caratteristiche interne di riduzione delle vibrazioni come nervature smorzanti, cavità cave e sezioni strategicamente ispessite. Queste caratteristiche assorbono l'energia vibrazionale e riducono la risonanza, migliorando il comfort acustico e vibrazionale. Gli ingegneri utilizzano spesso l'analisi degli elementi finiti (FEA) per simulare le modalità di vibrazione e identificare le aree in cui gli aggiustamenti strutturali sono più efficaci nello smorzare le oscillazioni senza aggiungere peso eccessivo.

Trattamenti superficiali e miglioramenti post-fusione

I processi post-fusione possono migliorare sia la dissipazione del calore che le prestazioni di vibrazione. L'anodizzazione o i rivestimenti termici aumentano l'emissività e migliorano la radiazione termica, favorendo la rimozione del calore. Inoltre, è possibile applicare cuscinetti antivibranti o rivestimenti a base polimerica in regioni specifiche per mitigare le vibrazioni residue. Questi miglioramenti post-fusione completano il design strutturale ottenuto durante la pressofusione e prolungano la durata funzionale dell'alloggiamento del motore.

Confronto tra i fattori della pressofusione che influiscono sulla dissipazione del calore e sullo smorzamento delle vibrazioni

| Fattore | Impatto sulla dissipazione del calore | Impatto sullo smorzamento delle vibrazioni |

|---|---|---|

| Composizione della lega | Una maggiore conduttività termica migliora l'efficienza del raffreddamento | La rigidità e la densità del materiale influenzano la capacità di smorzamento |

| Spessore della parete | Lo spessore uniforme riduce i punti caldi | Le pareti più spesse aumentano la rigidità, influenzando la risposta alle vibrazioni |

| Nervature e tasselli interni | Impatto minimo sul trasferimento di calore se progettato attentamente | Migliora la rigidità strutturale e l'assorbimento delle vibrazioni |

| Alette di raffreddamento | Aumenta la superficie per una migliore dissipazione termica | Può alterare le frequenze naturali, influenzando le modalità di vibrazione |

| Trattamenti postfusione | I rivestimenti migliorano l’emissività e il trasferimento di calore superficiale | Strati o cuscinetti smorzanti riducono le ampiezze di vibrazione residue |

Simulazione e test per l'ottimizzazione

Prima della produzione, vengono applicati strumenti di simulazione come la fluidodinamica computazionale (CFD) e l'analisi degli elementi finiti (FEA) per prevedere il comportamento termico e vibrazionale. La CFD valuta l'efficienza del flusso d'aria e del trasferimento di calore, mentre la FEA esamina la distribuzione delle sollecitazioni e le modalità di vibrazione. Le modifiche iterative alla geometria della pressofusione, allo spessore delle pareti e al posizionamento delle nervature consentono agli ingegneri di ottimizzare l'equilibrio tra dissipazione del calore e smorzamento delle vibrazioni. I test sul prototipo confermano le previsioni della simulazione e identificano eventuali aggiustamenti necessari per le prestazioni su scala di produzione.

Considerazioni sul peso e compromessi sulle prestazioni

Gli alloggiamenti dei motori dei veicoli di nuova energia devono bilanciare le prestazioni termiche e vibrazionali con limitazioni di peso, poiché la riduzione della massa contribuisce all’efficienza complessiva del veicolo. La pressofusione consente geometrie complesse che forniscono il raffreddamento e lo smorzamento necessari senza un utilizzo eccessivo di materiale. I design leggeri mantengono l'integrità strutturale ottimizzando la rimozione del calore e il controllo delle vibrazioni. Un'attenta valutazione di questi compromessi garantisce che l'alloggiamento finale soddisfi i requisiti di prestazioni, sicurezza ed efficienza.

Controllo di qualità e stabilità del processo

Mantenere parametri coerenti del processo di pressofusione è essenziale per garantire prestazioni ripetibili di dissipazione del calore e smorzamento delle vibrazioni. Fattori quali la temperatura dello stampo, la velocità di iniezione e il tasso di solidificazione influenzano la struttura del grano, la porosità e la finitura superficiale. Le misure di controllo della qualità, inclusa l'ispezione dello spessore delle pareti, dell'accuratezza dimensionale e delle proprietà dei materiali, aiutano a mantenere la coerenza tra i lotti di produzione. I processi di pressofusione stabili riducono la variabilità e migliorano le prestazioni termiche e vibrazionali negli alloggiamenti finali del motore.

Considerazioni ambientali e operative

Gli alloggiamenti dei motori nei veicoli a nuova energia sono esposti a condizioni ambientali variabili, comprese fluttuazioni di temperatura, umidità e carichi meccanici. L'ottimizzazione della pressofusione garantisce che gli alloggiamenti mantengano le proprietà di gestione termica e di smorzamento delle vibrazioni in queste condizioni. Gli alloggiamenti progettati correttamente aiutano a preservare le prestazioni del motore, riducono il rumore e contribuiscono all'affidabilità a lungo termine, anche in ambienti operativi difficili.

Integrazione con il gruppo motore

L'alloggiamento del motore pressofuso deve integrarsi perfettamente con il rotore, lo statore e gli altri componenti del motore. Le superfici dell'interfaccia, i punti di montaggio e le caratteristiche strutturali sono attentamente progettati per supportare il trasferimento di calore e la riduzione delle vibrazioni nei punti di contatto critici. Un'integrazione efficace garantisce che il calore generato nel nucleo del motore venga condotto in modo efficiente all'alloggiamento e che le vibrazioni vengano smorzate prima di raggiungere altri componenti del veicolo. Questo approccio olistico migliora le prestazioni motorie complessive.

Miglioramento continuo nei processi di pressofusione

I produttori perfezionano continuamente i parametri di pressofusione e le composizioni dei materiali per migliorare sia la dissipazione del calore che lo smorzamento delle vibrazioni. I progressi nella progettazione degli stampi, nella simulazione termica e nella tecnologia delle leghe consentono miglioramenti incrementali nelle prestazioni. La ricerca e lo sviluppo continui si concentrano sulla massimizzazione dell'efficienza di raffreddamento mantenendo un sufficiente assorbimento delle vibrazioni, garantendo ciò alloggiamenti per motori di veicoli a nuova energia soddisfare gli standard di settore in evoluzione e le richieste operative.