Come componente importante nel sistema motore, la funzione principale del veicolo portafiltro è supportare e fissare l'elemento filtrante per garantire che l'elemento filtrante mantenga una posizione stabile e uno stato di funzionamento affidabile durante il funzionamento del motore. Sebbene il portafiltro non sia di grandi dimensioni, il suo design strutturale e il suo peso hanno un impatto importante sulle prestazioni dell'intero veicolo. Negli ultimi anni, con i requisiti globali sempre più rigorosi in termini di efficienza del carburante e protezione ambientale, il design leggero dei portafiltri per veicoli è diventata una tendenza inevitabile.

Lo scopo principale del design leggero è:

Migliorare l'efficienza del carburante: il portafiltro leggero può ridurre la massa totale del veicolo, ridurre il carico sul motore e quindi migliorare il risparmio di carburante e ridurre le emissioni di anidride carbonica.

Ottimizza le prestazioni dinamiche del veicolo: ridurre il peso della carrozzeria del veicolo può migliorare l'accelerazione, le prestazioni di frenata e la stabilità di manovrabilità, soprattutto durante l'accelerazione, la frenata e la guida ad alta velocità, il design leggero può migliorare significativamente la manovrabilità del veicolo.

Ridurre le vibrazioni del veicolo: ridurre il peso del portafiltro può ridurre la trasmissione delle vibrazioni del motore, ridurre l'impatto su altre parti del veicolo e migliorare il comfort di guida.

Il design leggero del portafiltro non si ottiene semplicemente riducendo la quantità di materiale utilizzato, ma richiede una serie di metodi di progettazione di ottimizzazione per garantire che la resistenza, la rigidità e la stabilità del supporto non vengano compromesse. Di seguito sono riportate alcune tecnologie comuni di progettazione leggera:

(1) Ottimizzazione della selezione dei materiali

Il materiale è un fattore chiave che influisce sulla leggerezza delle staffe degli elementi filtranti. Le staffe tradizionali per gli elementi filtranti utilizzano spesso materiali metallici ad alta densità come acciaio o ghisa. Sebbene questi materiali abbiano un'elevata resistenza e durata, la loro elevata densità fa sì che la staffa dell'elemento filtrante sia pesante. Con lo sviluppo di materiali leggeri e ad alta resistenza, la progettazione dei moderni supporti per elementi filtranti ha gradualmente teso a utilizzare i seguenti materiali per raggiungere l'obiettivo di alleggerimento:

Lega di alluminio: la lega di alluminio ha un'elevata resistenza e una bassa densità, è circa un terzo più leggera dell'acciaio, ha una buona resistenza alla corrosione ed è adatta per l'uso in ambienti ad alta temperatura e carico elevato. La lega di alluminio non solo può ridurre efficacemente il peso della staffa dell'elemento filtrante, ma ne garantisce anche la stabilità a lungo termine nell'ambiente ad alta temperatura e vibrazioni del motore. Grazie alle buone prestazioni di lavorazione della lega di alluminio, viene spesso utilizzata nella produzione su larga scala di supporti per elementi filtranti.

Lega di magnesio: la lega di magnesio ha una densità inferiore rispetto alla lega di alluminio ed è uno dei materiali strutturali più leggeri finora conosciuti. Sebbene la lega di magnesio non sia resistente quanto la lega di alluminio, può ridurre efficacemente il peso della staffa dell'elemento filtrante in alcuni progetti che non sopportano carichi eccessivi, e la sua resistenza alle alte temperature e alla corrosione è stata gradualmente migliorata, ed è stata gradualmente utilizzata nell'industria automobilistica.

Materiali compositi: anche la plastica e i materiali compositi in fibra di carbonio sono materiali importanti per la progettazione leggera. La plastica ad alta resistenza e i materiali compositi sono più leggeri dei materiali metallici e possono fornire una buona resistenza alla corrosione e alla fatica. Soprattutto negli scenari applicativi con requisiti di bassa resistenza, i materiali compositi possono ridurre efficacemente il peso della staffa dell'elemento filtrante.

Materie plastiche ad alta resistenza: come nylon rinforzato, poliestere, ecc., hanno una buona resistenza e tenacità e possono soddisfare efficacemente i requisiti di progettazione della staffa dell'elemento filtrante. Con il progresso della tecnologia di produzione, le prestazioni delle moderne plastiche ad alta resistenza si avvicinano sempre di più a quelle dei metalli e possono fornire una maggiore flessibilità di lavorazione e costi di produzione inferiori.

(2) Progetto di ottimizzazione strutturale

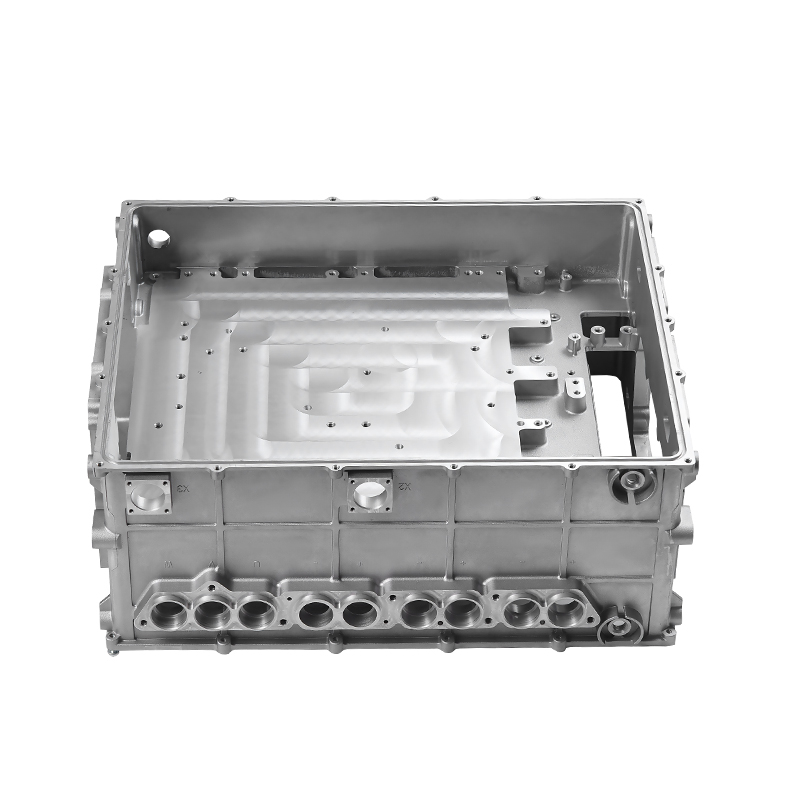

Oltre alla selezione dei materiali, anche il design strutturale del supporto dell'elemento filtrante è la chiave per ottenere leggerezza. Ottimizzando il design strutturale, è possibile ridurre l'uso di materiale non necessario mantenendo la resistenza e la rigidità della staffa. I metodi comuni di ottimizzazione strutturale includono:

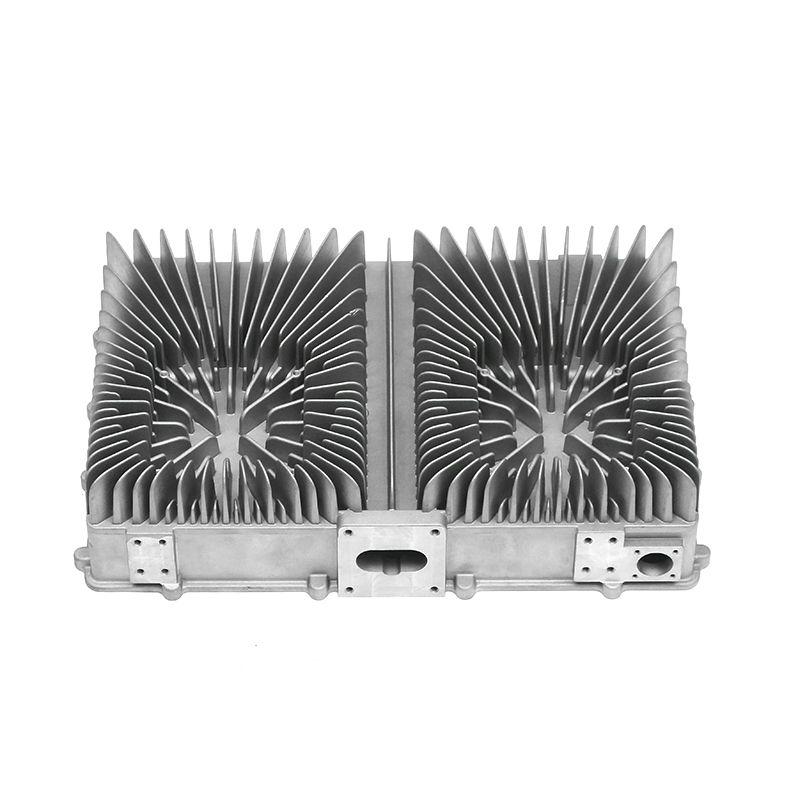

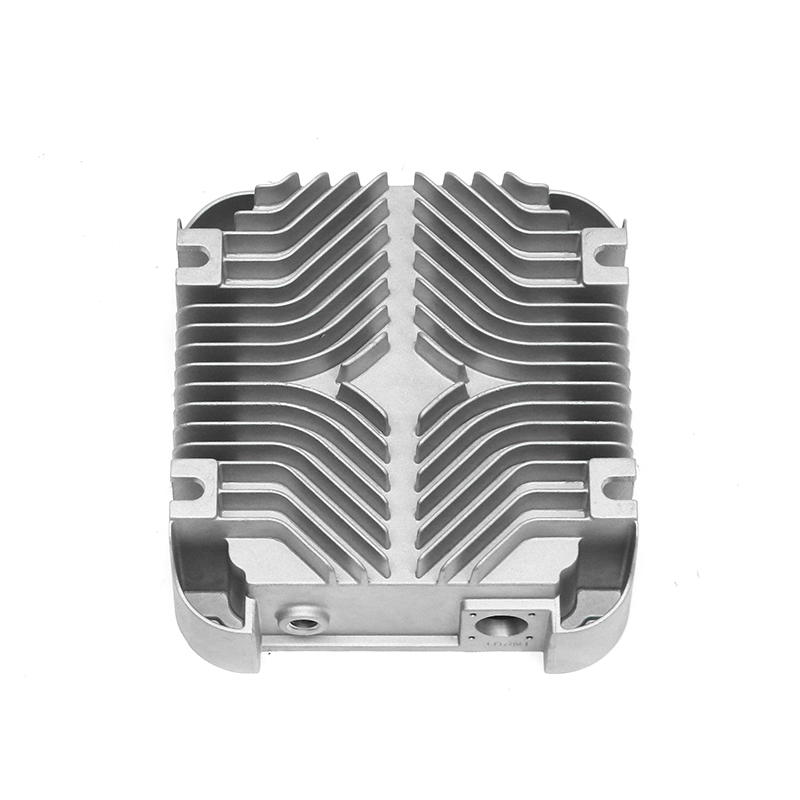

Design a struttura cava: la struttura cava è un metodo comune di progettazione leggera. Progettando una cavità all'interno della staffa dell'elemento filtrante, non solo è possibile ridurre l'uso dei materiali, ma anche il peso complessivo. La struttura cava può ridurre efficacemente il peso della staffa senza sacrificarne la resistenza e la rigidità ed è adatta per la progettazione di staffe per elementi filtranti che richiedono una maggiore capacità di carico. Il design cavo viene solitamente sottoposto ad un'analisi meccanica precisa per garantire che la resistenza della staffa non venga notevolmente influenzata riducendo al contempo il peso.

Design delle nervature: il design delle nervature o delle nervature può migliorare efficacemente la rigidità e la resistenza della staffa dell'elemento filtrante e impedire che la staffa si deformi sotto carichi e vibrazioni elevati. Il design della nervatura adotta solitamente una forma geometrica ragionevole per concentrare il materiale nell'area che deve sopportare maggiori sollecitazioni, riducendo così l'uso di materiali e garantendo al tempo stesso la resistenza dell'attacco.

Design della struttura a griglia: la struttura a griglia viene utilizzata per dividere la struttura della staffa in più piccole unità. Progettando in modo ragionevole la forma e lo spessore di ogni piccola unità, la distribuzione dei materiali può essere ottimizzata per raggiungere lo scopo di riduzione del peso. Questa progettazione strutturale è solitamente combinata con moderne tecnologie ingegneristiche come l'analisi degli elementi finiti (FEA) per garantire che l'uso dei materiali in ciascuna unità sia bilanciato in modo ottimale.

Design integrato: le staffe tradizionali per gli elementi filtranti spesso richiedono più parti da assemblare. Attraverso la progettazione integrata, le funzioni di più parti possono essere combinate in una struttura complessiva, riducendo così il numero di parti e la complessità di connessione e assemblaggio. La progettazione integrata non solo riduce il peso, ma migliora anche l'efficienza produttiva e può ridurre l'attrito da contatto tra le parti e ridurre il verificarsi di guasti.

Ottimizza il metodo di connessione: la parte di connessione della staffa dell'elemento filtrante è una parte importante della progettazione strutturale. Ottimizzando il metodo di connessione, come saldatura, rivettatura o dispositivi di connessione rapida, è possibile ridurre la complessità e il numero di parti della staffa. Inoltre, l'uso di connettori leggeri o di componenti di connessione integrati può ridurre efficacemente il peso complessivo.