Il ruolo dell'alloggiamento del motore nei nuovi sistemi energetici

Essendo un componente fondamentale dei veicoli elettrici, della generazione di energia eolica, dei sistemi di accumulo dell’energia e di altri scenari applicativi, l’efficienza operativa dei nuovi motori energetici non è influenzata solo dalla progettazione del sistema elettromagnetico, ma anche dai vincoli della struttura meccanica. Come componente chiave per il supporto, la schermatura elettromagnetica, la dissipazione del calore e la protezione strutturale, la selezione dei materiali, il processo di produzione e l'ottimizzazione strutturale del nuovo alloggiamento del motore energetico avrà un impatto diretto sull'efficienza dell'intera macchina.

Il design leggero riduce il consumo energetico

Selezione dei materiali e riduzione del peso strutturale

Le nuove apparecchiature energetiche sono estremamente sensibili al consumo energetico complessivo, soprattutto nel campo dei veicoli elettrici, dove la riduzione del peso può migliorare direttamente la resistenza. Le parti pressofuse dell'alloggiamento utilizzano solitamente materiali in lega di alluminio (come ADC12, A380, ecc.), che aiutano a ridurre il peso complessivo soddisfacendo al tempo stesso i requisiti di resistenza strutturale e conduttività termica. Attraverso l’ottimizzazione topologica e l’analisi degli elementi finiti, la struttura abitativa può essere ragionevolmente alleggerita. Senza compromettere la resistenza, l'utilizzo del materiale nell'area non portante viene ridotto per raggiungere l'obiettivo di riduzione del peso.

Esempio di strategia

*Combinazione di scanalature con strutture a nervatura per migliorare la rigidità locale riducendo al contempo l'utilizzo di materiale;

*Le strutture cave o i progetti di supporto a griglia sostituiscono i volumi solidi;

*Ispessire localmente le parti di connessione chiave e assottigliare le altre parti in modo appropriato.

Ottimizza la struttura di dissipazione del calore per migliorare l'efficienza termica

L'importanza delle prestazioni di dissipazione del calore

Nei nuovi motori energetici, il motore genererà molto calore quando funziona per un lungo periodo. Se il calore non può essere scaricato in tempo, ciò non solo influenzerà l'efficienza ma ridurrà anche la durata dei componenti. Pertanto, la capacità di dissipazione del calore del guscio influisce direttamente sul funzionamento stabile dell'intera macchina.

Metodo di progettazione della dissipazione del calore

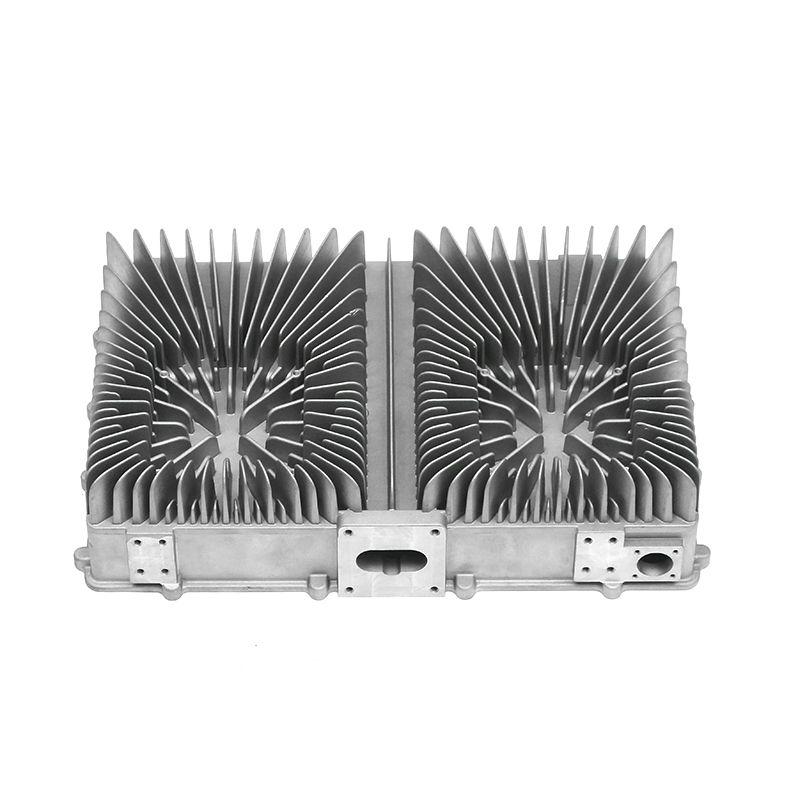

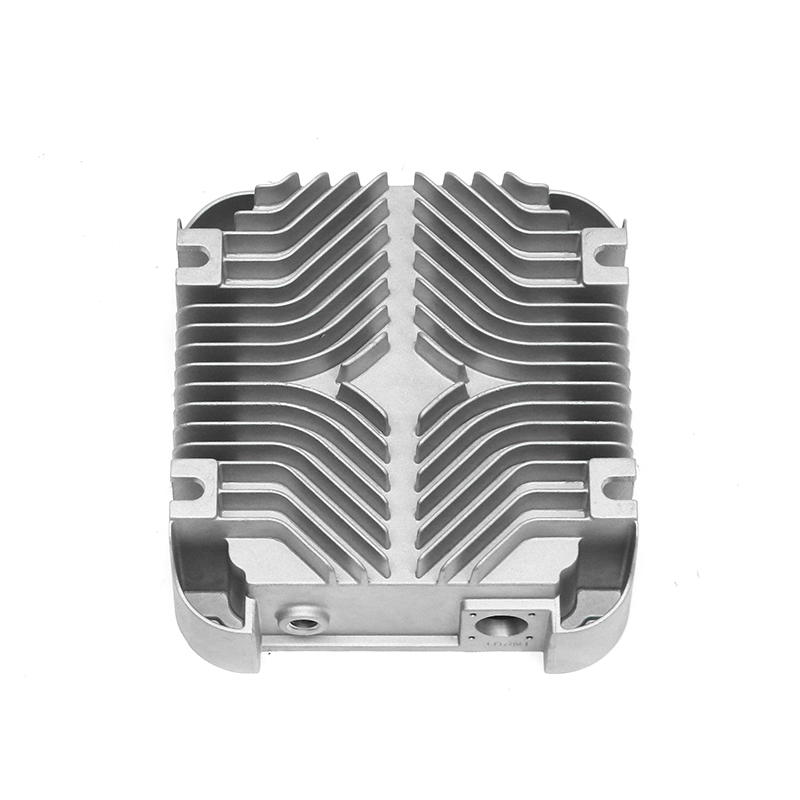

*Design delle nervature di dissipazione del calore: aggiungere nervature di dissipazione del calore o dissipatori di calore disposti uniformemente sulla superficie del guscio per aumentare l'area di contatto con l'aria e migliorare l'efficienza di dissipazione del calore per convezione naturale.

*Ottimizza il percorso di conduzione del calore: guida il calore verso la superficie del guscio attraverso il canale di conduzione del calore all'interno del guscio, in modo che la fonte di calore venga rilasciata più velocemente.

*Valutazione della conduttività termica del materiale: la selezione di leghe di alluminio con conduttività termica più elevata (come i gradi con un contenuto di Si inferiore) può migliorare l'efficienza del trasferimento di calore.

Migliorare la resistenza strutturale per migliorare la stabilità meccanica

L'impatto della struttura su vibrazioni e rumore

Il motore genererà vibrazioni e rumore durante il funzionamento. La stabilità della struttura del guscio influirà direttamente sul buon funzionamento del motore. Rafforzando ragionevolmente la rigidità strutturale, aiuta a sopprimere la risonanza, ridurre le perdite meccaniche e migliorare l'efficienza operativa dell'intera macchina.

Rafforzare il principio di progettazione strutturale

* Ispessimento delle parti chiave portanti: come flange di montaggio, sedi dei cuscinetti e parti di supporto fisse;

* Disposizione ragionevole delle nervature interne di rinforzo: migliora la resistenza complessiva alla flessione e alla torsione;

* Carico di distribuzione del design simmetrico: evitare sollecitazioni concentrate unilaterali che causano deformazioni strutturali.

L'influenza dei parametri del processo di pressofusione sulla qualità della conchiglia

La qualità dello stampaggio pressofusione è legata alle prestazioni successive

Durante il processo di pressofusione del guscio, fattori quali la fluidità della lega, il design dello stampo, la velocità di raffreddamento e la velocità di iniezione influenzeranno la densità finale e le proprietà meccaniche. Le parti pressofuse con elevata porosità o difetti strutturali sono soggette a crepe, deformazioni, scarsa dissipazione del calore, ecc. durante l'uso.

Suggerimenti per l'ottimizzazione dei processi

* Impostazione ragionevole della velocità e della pressione di iniezione: migliorare la densità dello stampaggio e ridurre la generazione di pori;

* Ottimizza il sistema di accesso e troppopieno: assicurati che il metallo fuso riempia uniformemente la cavità dello stampo;

* Controllare la temperatura dello stampo e il tempo di raffreddamento: evitare eccessive sollecitazioni interne o superfici ruvide.

Attraverso l'ottimizzazione di cui sopra, è possibile migliorare la qualità complessiva e la consistenza del guscio pressofuso, riducendo così le perdite di consumo energetico causate da difetti.

Il trattamento superficiale migliora la funzionalità

L'importanza della tecnologia delle superfici

L'alloggiamento del motore funziona per lungo tempo in un ambiente umido, oleoso e con temperatura variabile ed è suscettibile alla corrosione o alla contaminazione. Il trattamento superficiale non solo può proteggere il materiale, ma anche migliorare la conduzione del calore e gli effetti di schermatura elettromagnetica.

Metodi di trattamento comuni

* Anodizzazione: migliora la resistenza alla corrosione e migliora la durezza superficiale;

* Spruzzatura o verniciatura a polvere: isolare l'influenza dell'ambiente esterno e ottenere allo stesso tempo la progettazione della compatibilità elettromagnetica;

* Rivestimento termoconduttivo: migliora l'efficienza della conduzione del calore superficiale e favorisce la dissipazione del calore.

Abbinamento del processo di assemblaggio e progettazione collaborativa dell'intera macchina

L'impatto della compatibilità sull'efficienza

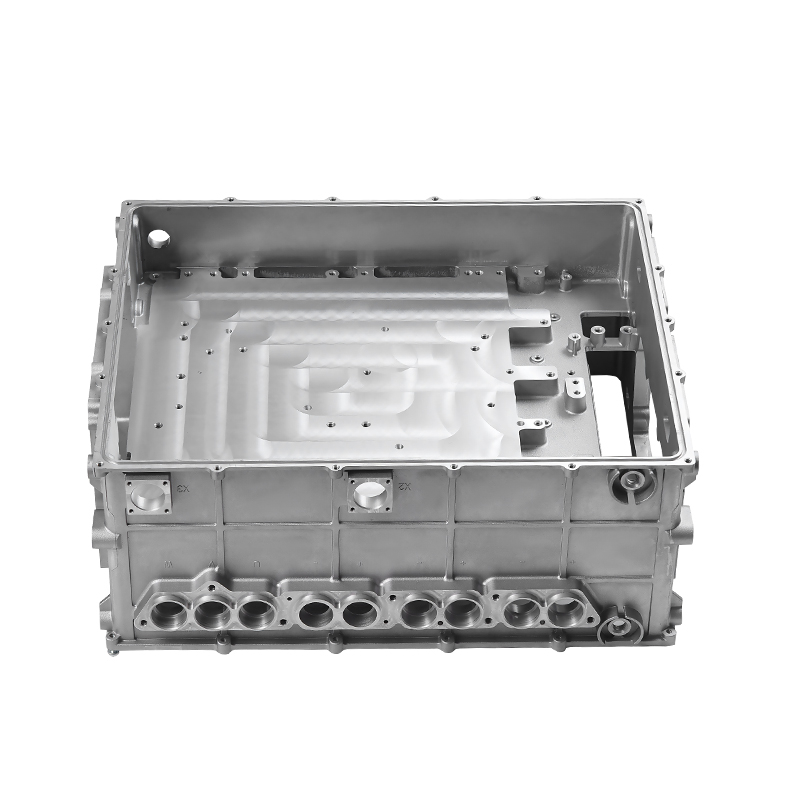

L'alloggiamento del motore non esiste isolatamente. Deve essere coordinato con lo statore, il rotore, il sistema di raffreddamento, la struttura di montaggio, ecc. Se l'errore di dimensione o la struttura dell'alloggiamento è incompatibile, influenzerà l'efficienza dell'assemblaggio, ridurrà la rigidità dell'intera macchina e aumenterà la resistenza operativa.

Punti chiave della progettazione collaborativa

* Garantire l'accuratezza e la coassialità della posizione del foro di montaggio;

* Progettare la struttura della guida di montaggio per un posizionamento rapido;

* Considerare la coerenza di parametri quali la posizione dell'interfaccia e la connettività dei condotti dell'aria con il sistema di raffreddamento.

I metodi di produzione e test intelligenti migliorano la coerenza

L'uso di apparecchiature automatizzate per la pressofusione e di una tecnologia di lavorazione CNC di precisione può aiutare a migliorare la consistenza e la ripetibilità del guscio. Con il sistema di rilevamento online e l'analisi della modellazione digitale, è possibile individuare i difetti nelle prime fasi della produzione e adattare il processo in tempo. I metodi di rilevamento comuni includono il rilevamento di difetti a raggi X, la misurazione a tre coordinate, i test a ultrasuoni, ecc., che aiutano a individuare i difetti interni e le deviazioni dimensionali per garantire la stabilità della struttura del guscio.