Il pressofusione dell'alloggiamento del motore New Energy svolge un ruolo significativo nella durata complessiva e nella durata del motore fornendo supporto strutturale, gestione termica e protezione contro i fattori ambientali. Il design, la scelta dei materiali e il processo di produzione dell'alloggiamento del motore influenzano direttamente l'efficienza, la sicurezza e la longevità del motore.

Trasferimento di calore efficiente: l'alloggiamento del motore spesso funge da componente critico per la gestione del calore del motore. Nei motori elettrici, il calore eccessivo può ridurre l'efficienza, accelerare l'usura e accorciare la durata del motore. Le leghe di alluminio pressofuso o magnesio, comunemente utilizzate negli alloggiamenti, hanno un'elevata conduttività termica, consentendo al calore di dissiparsi rapidamente dai componenti del motore all'ambiente circostante.

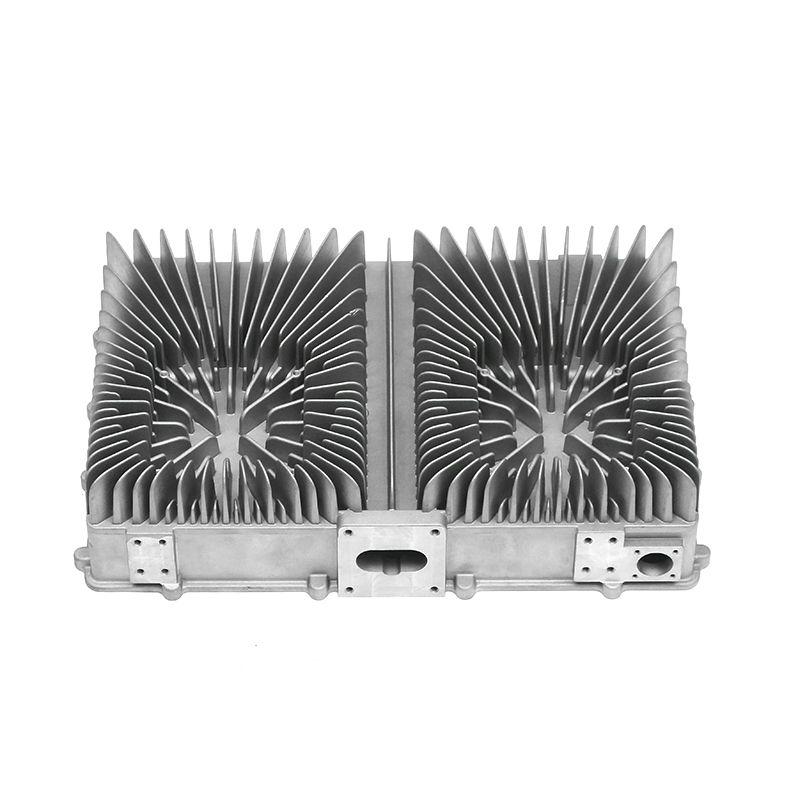

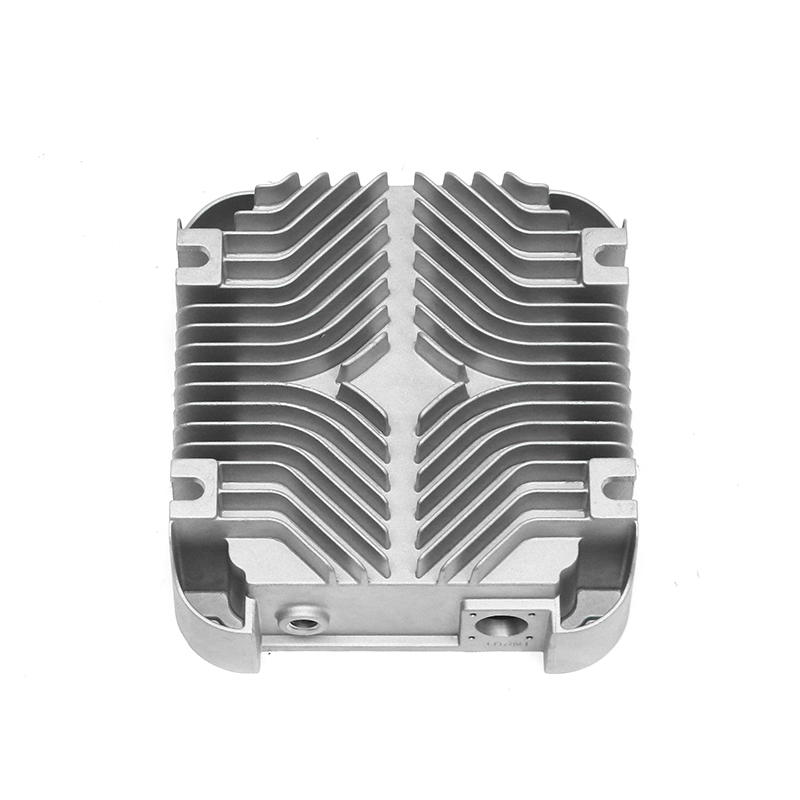

Caratteristiche del dissipatore di calore: gli alloggiamenti del motore progettati con alette o canali integrati migliorano la dissipazione del calore. Queste caratteristiche aumentano la superficie dell'alloggiamento, consentendo un rilascio di calore più efficiente, che aiuta a prevenire il surriscaldamento del motore durante l'uso prolungato, contribuendo a una maggiore durata.

Prevenzione dell'espansione termica: la pressofusione di alta qualità garantisce che l'alloggiamento possa resistere all'espansione e alla contrazione termica che si verificano quando il motore si riscalda e si raffredda. Questa resilienza previene deformazioni o crepe nel tempo, che potrebbero altrimenti portare a danni o guasti al motore.

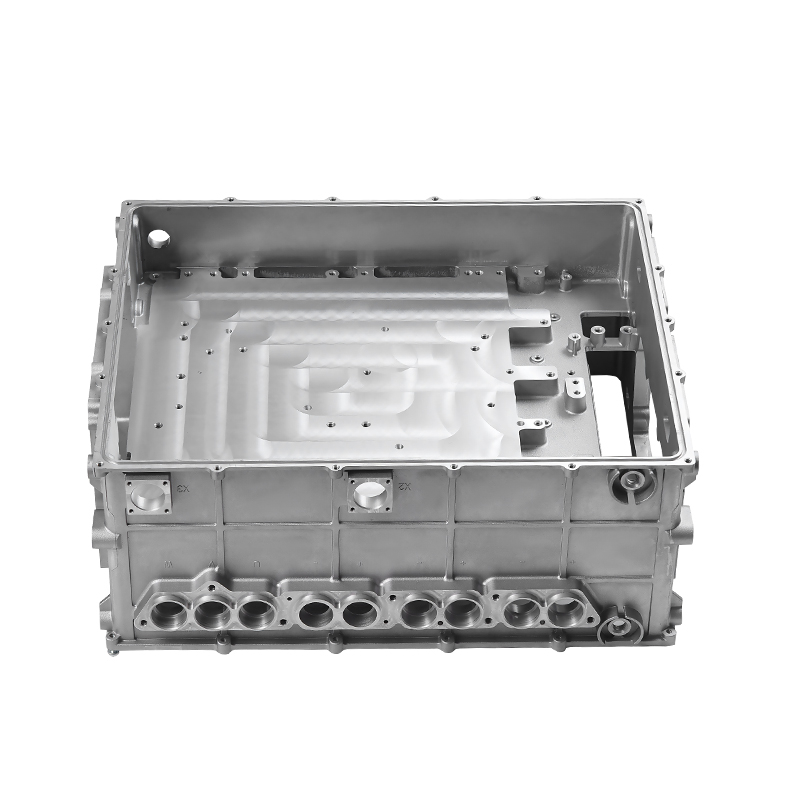

Resistenza all'umidità, alla polvere e agli agenti chimici: gli alloggiamenti dei motori pressofusi sono spesso progettati con strutture sigillate e robuste che forniscono protezione contro i contaminanti ambientali. La natura sigillata dell'alloggiamento pressofuso impedisce l'ingresso di polvere, sporco e umidità, che potrebbero altrimenti danneggiare i componenti interni, corrodere il motore o provocare cortocircuiti elettrici.

Resistenza alla corrosione: materiali come leghe di alluminio o leghe di magnesio sono comunemente usati nella pressofusione a causa della loro naturale resistenza alla corrosione. Questi materiali resistono agli effetti della ruggine e della corrosione causati dall'esposizione a umidità, sale e altri elementi corrosivi, contribuendo a prolungare la durata del motore.

Resistenza agli urti: il processo di pressofusione produce un alloggiamento del motore che non è solo leggero ma anche resistente e durevole. Questa integrità strutturale è essenziale per proteggere i componenti sensibili del motore da urti, vibrazioni e forze esterne. L'alloggiamento garantisce che il motore sia protetto dai danni causati da urti fisici o vibrazioni, che potrebbero altrimenti compromettere la struttura interna del motore.

Mantenimento dell'allineamento: l'alloggiamento pressofuso aiuta a mantenere l'allineamento preciso dei componenti interni del motore, come il rotore e lo statore. Un corretto allineamento garantisce che il motore funzioni in modo efficiente, riducendo l'usura, l'attrito e le vibrazioni inutili che possono ridurre la durata del motore.

Leghe di alta qualità: i materiali comunemente utilizzati nella pressofusione degli alloggiamenti dei motori di nuova energia, come le leghe di alluminio, magnesio e zinco, sono scelti per il loro rapporto resistenza/peso e per la loro capacità di resistere alle sollecitazioni derivanti dall'uso a lungo termine. Questi materiali sono inoltre resistenti alla fatica termica, il che aiuta a mantenere l'integrità dell'alloggiamento del motore nel tempo.

Uniformità nelle proprietà dei materiali: il processo di pressofusione consente la creazione di alloggiamenti del motore con proprietà dei materiali uniformi, che garantiscono coerenza nelle prestazioni e longevità. Il processo di fusione garantisce che la densità e la qualità del materiale siano ottimizzate, prevenendo punti deboli come sacche d'aria o vuoti, che potrebbero compromettere la durata dell'alloggiamento.

Prodotti consigliati

I prodotti forniti da aziende famose godono della profonda fiducia degli utenti.