Rifinitura di precisione può avere un impatto significativo sul costo complessivo per pezzo nella produzione di pressofusione. Sebbene il processo di rifilatura sia essenziale per garantire parti precise e di alta qualità, introduce anche diversi fattori di costo.

Investimento iniziale in attrezzature: la rifilatura di precisione richiede attrezzature specializzate (ad esempio, matrici di rifilatura, frese, punzoni), che possono comportare costi iniziali sostanziali. La complessità degli strumenti necessari per rifiniture complesse o tolleranze strette aumenta questi costi. Usura e manutenzione degli strumenti: gli strumenti di rifilatura subiscono usura nel tempo, soprattutto quando si tratta di materiali più duri. Questa usura comporta la sostituzione o la riaffilatura periodica degli utensili, con conseguente aumento dei costi operativi e di manutenzione continua.

Aumento del tempo di ciclo: la rifilatura di precisione può estendere il tempo di ciclo per parte. Quanto più complessa è la rifinitura o quanto più rigidi sono i requisiti di tolleranza, tanto più lungo sarà il tempo richiesto dal processo. Tempi di ciclo più lunghi comportano costi di manodopera e tempo macchina più elevati. Costi di manodopera: a seconda del livello di automazione, la rifilatura di precisione può richiedere che operatori esperti monitorino il processo di rifilatura o gestiscano la rifilatura manuale. Se eseguito manualmente, i costi di manodopera possono essere significativamente più alti. La rifilatura automatizzata, pur riducendo i costi di manodopera, comporta un investimento iniziale in macchinari e installazione.

Spreco di materiale: la rifinitura spesso implica l'eliminazione del materiale in eccesso, che potrebbe portare a scarti. Maggiore è la precisione richiesta, maggiori sono le possibilità di spreco di materiale, soprattutto se le parti sono sovradimensionate e necessitano di una rifinitura significativa per soddisfare le dimensioni richieste. Ottimizzazione dell'uso del materiale: d'altro canto, la rifinitura di precisione può essere utilizzata per ridurre gli scarti nell'intero processo di fusione garantendo che venga colato solo il materiale necessario, riducendo la necessità di rifilature eccessive e minimizzando gli sprechi. L'uso ottimizzato del materiale può ridurre il costo per parte.

Costi energetici: i processi di rifilatura, in particolare quelli che comportano il taglio o la macinazione, possono essere ad alta intensità energetica. Più lungo è il ciclo di rifinitura o maggiore è la precisione richiesta, maggiore sarà il consumo di energia. Questo maggiore utilizzo di energia contribuisce direttamente a costi operativi più elevati.

Ispezione e tolleranze: per garantire che il taglio di precisione soddisfi le specifiche, sono necessarie ulteriori misure di controllo della qualità come ispezioni o test. Quanto più precisa è la rifinitura, tanto maggiore è lo sforzo e il tempo necessari per misurare e ispezionare le parti, il che si aggiunge al costo complessivo. Gestione dei difetti: se la rifilatura di precisione non soddisfa gli standard richiesti, potrebbe essere necessario rilavorare o rottamare le parti, aumentando il costo per parte. Il monitoraggio continuo e gli aggiustamenti durante il processo possono ridurre questi eventi ma possono anche aumentare i costi operativi.

Operazioni di finitura aggiuntive: dopo la rifinitura di precisione, le parti possono richiedere operazioni di finitura aggiuntive (ad esempio sbavatura, lucidatura, rivestimento). Questi processi secondari si aggiungono al costo complessivo di produzione. Le parti che richiedono una minore finitura post-rifilatura si tradurranno in costi inferiori. Qualità della superficie: la rifinitura di precisione aiuta a migliorare la qualità della superficie, riducendo così la necessità di finiture estese. Tuttavia, ottenere una superficie di alta qualità direttamente attraverso la rifinitura può richiedere anche attrezzature o strumenti più avanzati, che potrebbero essere più costosi.

Investimenti nell'automazione: la rifinitura di precisione può essere automatizzata utilizzando macchine CNC o sistemi robotici, il che migliora la velocità e la coerenza ma richiede un investimento iniziale significativo. Il ritorno sull'investimento (ROI) derivante dall'automazione dipenderà dal volume di produzione. Per le tirature di grandi volumi, l'automazione può ridurre il costo per pezzo migliorando l'efficienza e riducendo il lavoro umano.

Costi di rifinitura manuale: la rifinitura manuale può essere necessaria per parti molto complesse o tirature a basso volume, ma richiede molta manodopera e può aumentare il costo per parte a causa della necessità di lavoratori qualificati e di tempi di ciclo più lenti.

Volumi di produzione più elevati: con volumi di produzione più elevati, il costo della rifilatura di precisione per parte può essere ridotto attraverso economie di scala. Questo perché i costi di installazione (ad esempio, attrezzature, tempo macchina) sono distribuiti su un numero maggiore di parti. Tirature a basso volume: per la produzione a basso volume, il costo per parte per la rifinitura di precisione tende ad essere più elevato a causa dei costi di installazione e attrezzatura relativamente elevati rispetto al numero di parti prodotte.

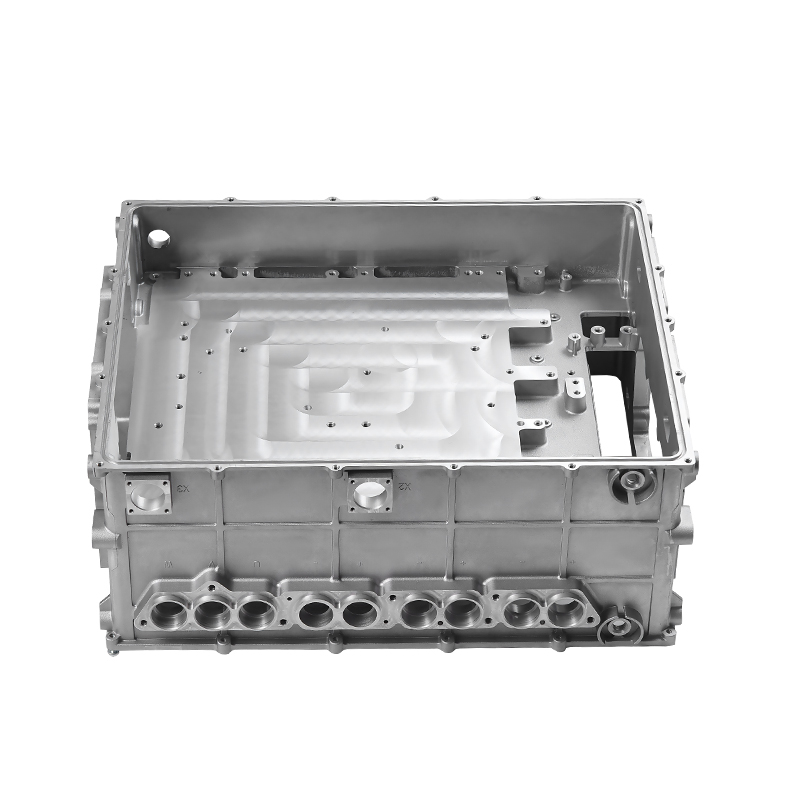

Prodotti consigliati

I prodotti forniti da aziende famose godono della profonda fiducia degli utenti.