Introduzione alla pressofusione dell'alloggiamento del motore New Energy

La pressofusione è un processo di produzione ampiamente utilizzato in cui il metallo fuso viene iniettato ad alta pressione in uno stampo per formare una forma specifica. Questo metodo è molto apprezzato per la sua capacità di produrre parti con geometrie complesse ed elevata precisione dimensionale. Negli ultimi anni, la domanda di tecnologie efficienti dal punto di vista energetico e sostenibili ha portato alla crescita del nuovo settore energetico, compresi i veicoli elettrici (EV), i sistemi di energia solare e altre soluzioni di energia verde. L'alloggiamento del motore per questi sistemi, in particolare nei motori elettrici, svolge un ruolo cruciale nella protezione dei componenti interni fornendo al contempo supporto strutturale. Di conseguenza, la produzione di alloggiamenti per motori tramite pressofusione ha guadagnato notevole attenzione, con particolare attenzione al suo potenziale di proprietà impermeabili e antipolvere.

Comprendere la necessità di alloggiamenti per motori impermeabili e antipolvere

Nel contesto delle nuove applicazioni energetiche, come i motori elettrici nei veicoli elettrici o i generatori di energia rinnovabile, l'alloggiamento del motore deve proteggere i componenti interni sensibili come il rotore, lo statore e gli avvolgimenti elettrici dai contaminanti ambientali. La funzione principale dell'alloggiamento è quella di proteggere questi componenti interni da fattori esterni come acqua, polvere, sporco e altri materiali dannosi che potrebbero compromettere l'efficienza e la durata del motore.

Acqua e polvere sono due delle minacce ambientali più comuni che i motori elettrici devono affrontare. L'acqua può causare cortocircuiti elettrici, ruggine o corrosione delle parti metalliche, mentre la polvere può ostruire le prese d'aria, compromettere il raffreddamento e danneggiare il cablaggio interno o i componenti meccanici. Pertanto, garantire che l'alloggiamento del motore abbia adeguate proprietà impermeabili e antipolvere è fondamentale per mantenere l'affidabilità e le prestazioni dei nuovi sistemi energetici, in particolare in ambienti impegnativi come le applicazioni automobilistiche, industriali e esterne.

Il ruolo della pressofusione nella creazione di proprietà impermeabili e antipolvere

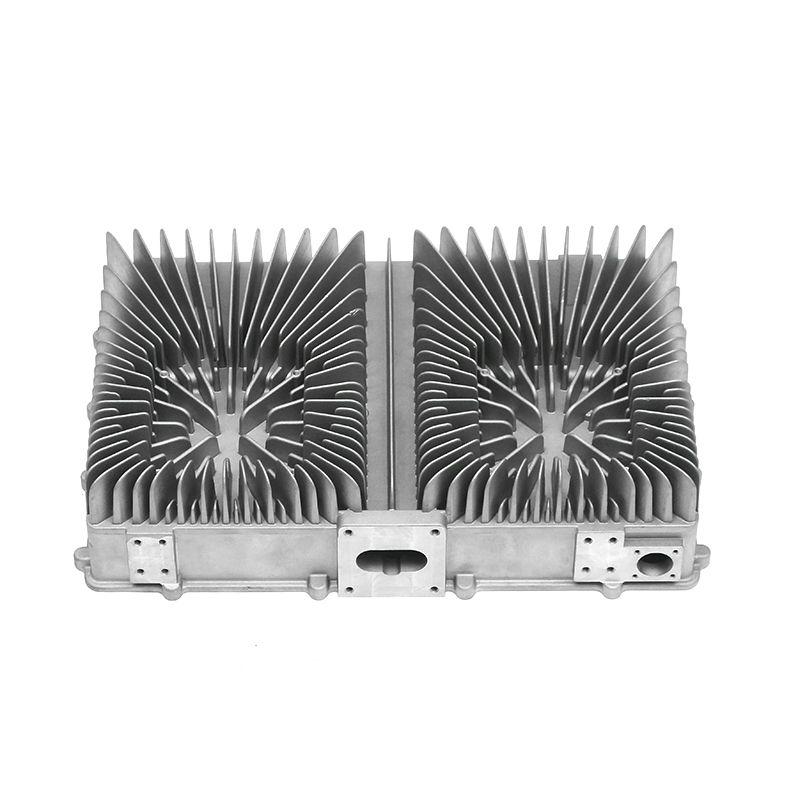

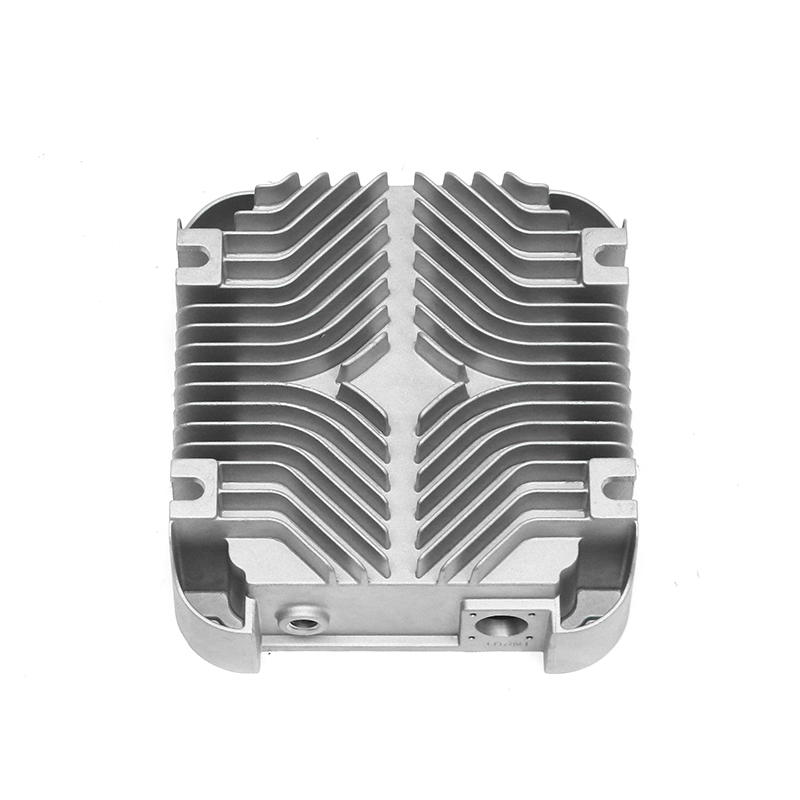

La pressofusione è particolarmente adatta per la produzione di alloggiamenti di motori con proprietà impermeabili e antipolvere grazie alla sua capacità di produrre forme complesse con tolleranze strette e superfici lisce. L'iniezione ad alta pressione del metallo fuso garantisce che le parti siano dense e prive di vuoti, essenziale per creare una barriera solida e impermeabile che impedisca all'acqua e alla polvere di entrare nell'alloggiamento del motore.

Uno dei principali vantaggi della pressofusione è la sua capacità di produrre getti con pareti sottili e design complessi mantenendo l'integrità strutturale. Questa capacità di creare geometrie complesse, tra cui nervature, sporgenze e fori filettati, consente di progettare alloggiamenti motore con caratteristiche di tenuta migliorate. Ad esempio, l'alloggiamento può essere progettato con sezioni o scanalature sovrapposte che aiutano a fissare guarnizioni o O-ring, impedendo ulteriormente l'ingresso di acqua o polvere.

Inoltre, le parti pressofuse possono essere trattate con vari rivestimenti e finiture superficiali che ne migliorano la resistenza all'umidità e agli agenti contaminanti. La scelta della lega, del design dello stampo e dei trattamenti post-lavorazione possono contribuire a migliorare la capacità dell'alloggiamento di resistere alle sfide ambientali.

Materiali utilizzati in Pressofusione dell'alloggiamento del motore New Energy

La scelta del materiale gioca un ruolo significativo nel determinare le capacità di impermeabilità e resistenza alla polvere degli alloggiamenti dei motori pressofusi. Mentre vari metalli possono essere utilizzati per la pressofusione, le leghe di alluminio e zinco sono i materiali più comuni per la produzione di alloggiamenti di motori nel nuovo settore energetico.

L'alluminio è ampiamente utilizzato per le sue proprietà leggere, resistenti alla corrosione e termicamente conduttive. È particolarmente adatto per applicazioni come i motori dei veicoli elettrici, dove la riduzione del peso è importante per migliorare l'efficienza e le prestazioni. Le leghe di alluminio utilizzate nella pressofusione spesso contengono piccole quantità di altri metalli, come silicio e rame, per migliorarne la robustezza, la durata e la resistenza alla corrosione. La resistenza alla corrosione dell'alluminio è particolarmente preziosa per proteggere l'alloggiamento del motore dagli effetti dannosi dell'acqua e dell'umidità, contribuendo così alle proprietà impermeabili dell'alloggiamento.

Le leghe di zinco, invece, sono note per la loro elevata resistenza, buona colabilità e resistenza all'ossidazione. Sebbene le parti pressofuse in zinco tendano ad essere più pesanti delle loro controparti in alluminio, offrono vantaggi nelle applicazioni in cui resistenza e durata sono fondamentali. Le leghe di zinco possono anche essere trattate con vari rivestimenti, come rivestimenti in polvere o galvanica, per migliorare ulteriormente la loro resistenza all'ingresso di acqua e polvere.

In entrambi i casi, il processo di pressofusione consente un controllo preciso sulla composizione del materiale e sulla progettazione dello stampo, garantendo che l'alloggiamento del motore abbia le proprietà necessarie per proteggere i componenti interni dalle minacce ambientali.

Meccanismi di tenuta per prestazioni impermeabili e antipolvere

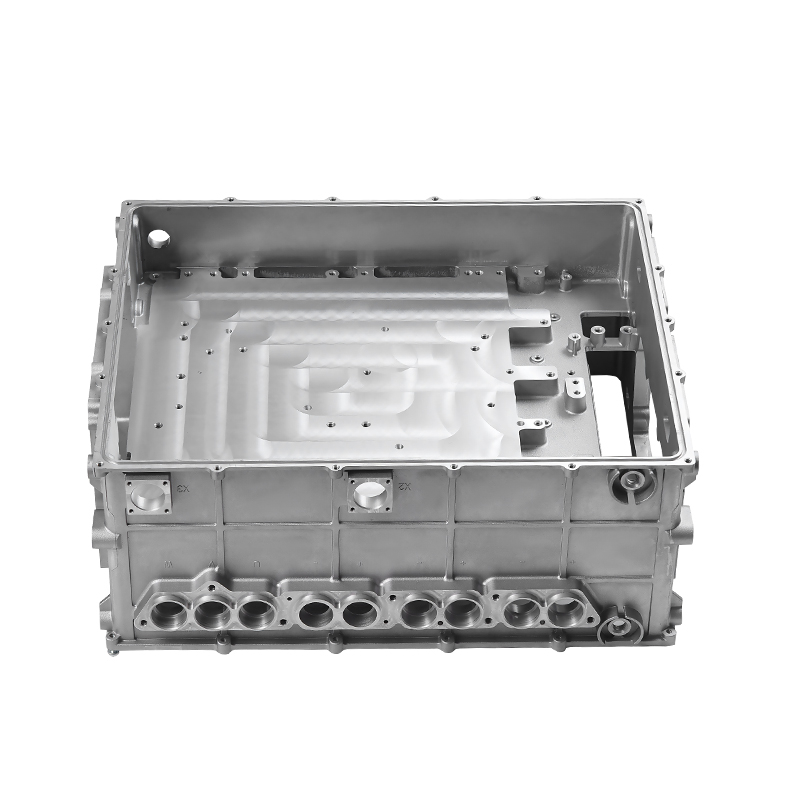

Sebbene il materiale e il processo di produzione contribuiscano alle proprietà intrinseche di impermeabilità e antipolvere dell'alloggiamento del motore, vengono spesso incorporati meccanismi di tenuta aggiuntivi per migliorare le prestazioni. Tenute e guarnizioni sono componenti critici che impediscono l'ingresso di acqua, polvere e altri contaminanti nell'alloggiamento del motore. Questi sigilli vengono solitamente posizionati in corrispondenza di giunti e interfacce chiave, ad esempio nel punto in cui le sezioni dell'alloggiamento si incontrano o attorno ad aree in cui passano cavi elettrici o connettori.

Negli alloggiamenti dei motori pressofusi, il design di questi giunti può essere ottimizzato per migliorare la tenuta. Ad esempio, l'alloggiamento può essere progettato con scanalature o canali che consentono il posizionamento di O-ring in gomma, guarnizioni o guarnizioni in silicone. Queste guarnizioni creano una barriera stretta e sicura che impedisce l'ingresso di acqua e polvere, anche in condizioni di alta pressione.

Oltre alle tenute meccaniche, l'uso di adesivi e rivestimenti speciali può migliorare ulteriormente le capacità di impermeabilità e protezione dalla polvere dell'alloggiamento del motore. Ad esempio, alcuni alloggiamenti dei motori pressofusi sono trattati con un sottile strato di rivestimenti in silicone o poliuretano che offrono una protezione aggiuntiva contro umidità e polvere. Questi rivestimenti vengono applicati durante la fase di post-elaborazione e possono migliorare significativamente la durata complessiva dell'alloggiamento.

Test delle proprietà impermeabili e antipolvere

Per garantire che gli alloggiamenti dei motori pressofusi soddisfino gli standard necessari per le prestazioni di impermeabilità e resistenza alla polvere, vengono utilizzati vari metodi di prova. Uno degli standard di prova più comuni utilizzati per valutare l'efficacia della tenuta degli alloggiamenti dei motori è il sistema di classificazione IP (International Protection). Il sistema di classificazione IP classifica il livello di protezione fornito da un involucro contro l'ingresso di solidi (polvere) e liquidi (acqua).

La classificazione IP è composta da due cifre. La prima cifra indica il livello di protezione contro oggetti solidi, come polvere o sporco, mentre la seconda cifra indica il livello di protezione contro l'acqua. Ad esempio, la classificazione IP65 significa che l'alloggiamento del motore è completamente protetto dalla polvere e può resistere ai getti d'acqua provenienti da qualsiasi direzione. La classificazione IP67 fornisce una protezione ancora più elevata, indicando che l'alloggiamento è a tenuta di polvere e può essere immerso in acqua per un certo periodo senza comprometterne l'integrità.

Attraverso test rigorosi, i produttori possono garantire che i loro alloggiamenti dei motori pressofusi soddisfino gli standard richiesti per prestazioni impermeabili e antipolvere. Questi test aiutano a garantire che l'alloggiamento protegga i componenti interni del motore, garantendo prestazioni affidabili anche in ambienti difficili.

Vantaggi degli alloggiamenti del motore pressofuso impermeabili e antipolvere

Gli alloggiamenti dei motori che sono sia impermeabili che antipolvere offrono numerosi vantaggi, soprattutto nel contesto delle nuove applicazioni energetiche. Innanzitutto, queste proprietà aiutano ad aumentare la longevità e l'affidabilità del motore impedendo che i fattori ambientali causino danni. Nei veicoli elettrici, ad esempio, l'alloggiamento del motore deve proteggere i componenti elettrici sensibili dall'acqua e dalla polvere, che altrimenti potrebbero causare guasti elettrici o una riduzione dell'efficienza.

Inoltre, gli alloggiamenti del motore impermeabili e antipolvere contribuiscono alla sicurezza generale del sistema. L'ingresso di acqua può causare cortocircuiti, mentre la polvere può interferire con il sistema di raffreddamento del motore, provocando surriscaldamento o addirittura guasti meccanici. Prevenendo questi problemi, gli alloggiamenti dei motori pressofusi possono migliorare la sicurezza delle apparecchiature, riducendo il rischio di guasti o malfunzionamenti.

Dal punto di vista ambientale, gli alloggiamenti dei motori impermeabili e antipolvere aiutano anche a ridurre le esigenze di manutenzione e i tempi di fermo operativo. Quando il motore è protetto da elementi esterni, la necessità di riparazioni o sostituzioni frequenti è ridotta al minimo, con conseguenti risparmi sui costi per aziende e utenti finali. Inoltre, queste proprietà aiutano a mantenere l'efficienza del motore garantendo che i sistemi di raffreddamento non siano intasati dalla polvere e che i componenti del motore rimangano protetti dalla corrosione o dall'usura causata dall'esposizione all'acqua.